Быстро растущий мировой рынок сложных алюминиевых отливок требует специального оборудования для алюминия, которое работает вместе, в гармонии — от плавки, выдержки, дозирования и литья до полной отделки. И все это — специализация Norican Group. Чтобы помочь литейщикам выстроить стратегию роста, соответствующую потребностям клиентов и отрасли, Norican делится коллективным экспертным мнением Группы.

Раньше алюминий был самым ценным веществом в мире. Сегодня, когда ожидается, что к 2025 году мировое потребление его вырастет до 120 миллионов тонн, по популярности он уступает только стали. Этот факт меняет облик мировых литейных заводов.

В 2017 году производство алюминия в мире выросло на 6%, и именно автомобильная промышленность является основным стимулом для бума, наряду с такими секторами, как авиакосмическая промышленность, машиностроение и упаковка.

По мере ужесточения природоохранного законодательства, возрастает давление на автомобилестроение с целью снижение потребления автомобильного топлива и выбросы CO2. Новые более экологичные автомобили должны быть легче, поэтому выбор легковесного алюминия в замен более тяжелой стали для производства некоторых компонентов, особенно крупных конструктивных элементов, может иметь большой смысл.

Вот почему к 2022 году средний автомобиль будет содержать почти 100 лишних килограммов алюминия вместо более тяжелых компонентов. К 2025 году во всем мире использование алюминия в автомобилях удвоится, с примерно 12% до 25%, что составит — 30 миллионов тонн.

Растущий аппетит на высококачественный алюминий

Литейные заводы видят, что алюминий и другие легкие металлы играют более заметную роль на своих национальных литейных рынках. В Китае, крупнейшем в мире производителе и потребителе алюминия, только в 2017 году производство первичной продукции выросло на 10%.

В США объем рынка алюминиевого литья в 2016 году оценивался в 49,47 млрд. долл. США, и ожидается, что он будет расти на 7,8% ежегодно до 2025 года. Поскольку США импортируют большую часть своего алюминия, новые импортные тарифы 2018 года вполне могут повредить этим показателям, но прогноз в целом остается очень позитивным.

Индия, третий по величине производитель литья в мире, и самая быстрорастущая в мире экономика, также поворачивается к алюминию. Та же самая картина наблюдается в Европе, где алюминий все чаще используется в производстве автомобилей премиум-класса, а также в других секторах, таких как строительство.

Этот быстрый переход от стали к алюминию открывает огромные возможности для некоторых литейных предприятий. Но это нелегкое дело. Сложные алюминиевые автомобильные конструкционные детали трудно точно отлить, эффективно и последовательно обработать. Это означает, что литье под давлением все больше зависит от качества, а не количества, требует сложного и специализированного оборудования. Литейные заводы должны инвестировать и вводить новшества, чтобы поднять свое производство.

Инвестирование в алюминиевые инновации

Литейные заводы видят, что алюминий и другие легкие металлы играют более заметную роль на своих национальных литейных рынках. В Китае, крупнейшем в мире производителе и потребителе алюминия, производство первичной продукции выросло на 10% только в 2017 году.

Компании, которые ранее инвестировали средства в такое расширение, процветают, как к примеру DGS China. Специализируясь на литье под высоким давлением из алюминия и магния, компания из Наньши (Гуанчжоу), увеличила свою прибыль с 40 млн. юаней до более 320 млн. юаней с 2012 года. Постоянная модернизация завода помогает ему выгодно производить сложные и ценные конструкционные компоненты для своего автомобиля.

Снижение затрат и повышение производительности были обусловлены существенными модернизациями, связанными с алюминием, в южнокорейском Neoflam и Ford of Germany. Последние модернизировали свои печи Westomat новейшими цифровыми контроллерами, улучшив точность дозирования, энергопотребление и доступность системы.

Поставщики также должны сыграть свою роль в поддержке расширения литейного производства в части выпуска алюминиевого литья. Значительный ресурс НИОКР необходим для разработки продуктов и сервисных решений, адаптированных к свойствам алюминиевого материала — и подходящим для часто небольших предприятий, которые работают с ним.

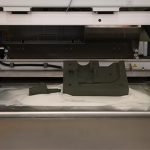

Отличным примером в Norican Group является новая серия дробеструйных машин Wheelabrator LBS 1000, впервые появившиеся в Центре инноваций продукции Wheelabrator в Метелене (Германия), в июле этого года. Эта новая, линейка машин LBS, которые за счет использования сетчатого транспортера, позволяют эффективно очищать детали со всех сторон в относительно компактном пространстве и без опрокидывания. Компактная конструкция новой модели позволяет ускорить монтаж и повысить эргономичность загрузки. Дробеметная установка LBS 1000 может быть легко интегрирована в производственный процесс заказчика.

Встроенные алюминиевые литейные ячейки для оптимизации процесса

Жизненно важным является то, что обработка поверхности и очистка — это только часть решения для производства алюминиевых компонентов. Машины для литья под давлением, плавильные и дозирующие печи — все они играют свою роль и должны работать без сбоев.

Бренды группы Norican DISA, Италпресс Гаусс, Стрико Вестофен и Wheelabrator в настоящее время тесно сотрудничает, чтобы поставлять комплексные решения для плавки, удержания, дозирования, литья и отделки алюминиевых деталей.

Автоматизированные ячейки Italpresse Gauss могут интегрировать машины для литья под давлением и все периферийные устройства, от дозирующей печи до автоматического удаления заусенцев. Они позволяют выполнять настройку в соответствии с индивидуальным процессом каждого клиента, от сложных автомобильных приложений до самых распространенных объектов, таких как осветительные компоненты или кухонные инструменты.

Работая в тесном сотрудничестве с заказчиком, Italpresse Gauss поставляет готовые решения для части или всей ячейки и обеспечивает эффективную реализацию. Этот внутренний подход использует передовое 3D-моделирование, поддерживая технико-экономический анализ для оценки проекта и тщательно анализируя процесс и функции ячейки, чтобы оптимизировать автоматизацию и время цикла. В производстве используется индивидуальное программное обеспечение для управления HMe, которое осуществляет хранение и анализ данных, обеспечивает централизованное управление и полную гибкость для дальнейшего совершенствования.

Блоки литья под высоким давлением

Для создания наиболее продуктивных и конкурентоспособных процессов предприятия должны рассмотреть возможность инвестирования в оборудование для повышения производительности. Производство однородных отливок с превосходными механическими характеристиками и низкой пористостью требует применения машин для литья под высоким давлением с высокой прочностью и стабильностью. Автопроизводители хотят, чтобы металл высочайшего качества придавал структурную прочность, а также легкую свариваемость и клепку.

На самом деле, все аспекты процесса литья должны быть пересмотрены как никогда. Энергетическая эффективность, снижение затрат на каждую деталь, экологичность и чистая, безопасная рабочая среда приобретают все большее значение. Хорошим примером являются дозирующая печь Westomat от StrikoWestofen и революционно новая закрытая транспортная система Schnorkle.

Westomat использует долю энергии, потребляемую автоматическими ковшовыми системами дозирования с использованием печей для выдержки, и имеет срок службы до 25 лет. Система Schnorkle исключает случайное переполнение или небезопасный уклон при перемещении расплавленного алюминия в дозирующую печь, осуществляемый с минимальным контактом с атмосферой.

BigStruc — новая плавильная печь StrikoWestofen, является еще одним примером, разработанным с учетом возникающих потребностей в алюминии. Она позволяет переплавлять чрезвычайно крупные конструктивные элементы (тонкостенные отводы до 2,5 м²). Эта новая плавильная печь была специально разработана для плавления крупногабаритных тонкостенных деталей, а также для возврата небольших размеров, обеспечивая при этом очень низкие потери металла и энергопотребление. Это превосходит ожидания литейного производства благодаря очень высокой добыче металла и очень низкому энергопотреблению — идеально подходит для современных более сложных автомобильных конструкционных отливок.

Между тем, такие разработки, как система ECO-FIT компании Italpresse Gauss, также поддерживают амбиции в области энергосбережения. Режимы ECO-FIT и ECO-FIT Plus регулируют гидравлические насосы машин для литья под давлением, чтобы снизить потребление энергии, снизить температуру гидравлической жидкости и снизить уровень шума. Это помогает экономить энергию, сокращать расходы и создавать более чистую рабочую среду.

Инвестирование в алюминиевые инновации

Новая компактная дробеметная машина SPH-2-3 / 8 от Wheelabrator была разработана специально для обработки поверхности и удаления заусенцев из алюминиевых деталей, удаления окалины из поковок, удаления песка из отливок, особенно для тех изделий, которые не рекомендуется кантовать из-за их формы и размеров.

Базируясь на существующей многоцелевой модели, теперь она значительно увеличила мощность удара и абразивную производительность, при более легкой и тонкой конструкции, которая идеально подходит для компактных алюминиевых производственных сред.

Системы дробеструйной обработки DS и DV от Wheelabrator также были разработаны специально для высокотехнологичного производства сложных отливок из легких металлов. Благодаря расширенным возможностям интеграции и автоматизации их высокопроизводительные системы дробеструйной обработки с манипуляторами способны обрабатывать компоненты различных форм и размеров без необходимости повторной обработки. Эти системы обеспечивают выдающуюся производительность благодаря высокой производительности и отличной эффективности очистки.

Литье в песчаные формы для гибкого производства алюминия

Литье в сырые песчаные формы является еще одним высокопроизводительным способом литья алюминия в портфолио Norican. Предлагая значительно более низкую стоимость оснастки и значительно более быструю замену оснастки, он может иметь значительные преимущества по сравнению с литьем под давлением в определенных областях производства алюминия. Он также может обеспечить невероятно высокую скорость производства 300 или более отливок в час.

Литье в песчаные формы под низким давлением является наиболее подходящим решением для критически важных для безопасности компонентов с высокими механическими требованиями. При этом способе литья, расплав под низким давлением подается по металлопроводу из печи в форму формируя ламинарный поток и исключая воздействие на металл окружающего воздуха, что уменьшает образование оксида алюминия, помогая придать детали отличные механические свойства.

Легкое и эффективное производство отливок со стержнями является еще одной привлекательной чертой процесса производства сырого песка. Хорошо зарекомендовавшая себя и экономичная технология изготовления песчаных стержней по холодным ящикам упрощает производство сложных полых профилей и тонкостенных алюминиевых компонентов.

Это дает дизайнерам больше свободы для создания сложных геометрических форм с закрытыми поперечными сечениями и точной толщиной стенок, которые идеально подходят для таких компонентов, как рычаги управления автомобильной подвеской, которые предъявляют строгие требования к механическим характеристикам и допускам.

Помимо того, что они имеют меньшую массу, полые детали также потребляют меньше алюминия. Благодаря непревзойденной точности, такие машины как DISAMATIC D3 и DISAMATIC 240 и 250 (для отливок больших объемов), идеально подходят для такого требовательного производства.

Там, где механические свойства менее критичны, гравитационное литье может быть идеальным решением для литья алюминия. При меньших инвестициях, такие машины как DISA MATCH и DISAMATIC C3, могут быстро производить большое количество высококачественных песчаных форм.

DISA MATCH использует запатентованную технологию спичечных дисков DISA с механизмом DISAMATIC Blow / Squeeze, который сочетает в себе скорость и гибкость с высокой точностью — идеальный вариант для производства отливок малых и средних размеров, таких как фланцы, кронштейны подшипников и опоры двигателя.

Например, DISA MATCH 20/24 может производить до 180 форм (без стержней) в час с максимальным несоответствием, связанным с машиной, менее 0,2 мм. Quick Matchplate Changer (QMC) позволяет быстро менять модельную плиту (менее 2-х минут), чтобы сделать краткосрочное производство еще более эффективным.

Вместе, DISA и ее партнеры по Norican Group, могут поставлять все, от одной формовочной машины до полного литейного производства. Независимо от того, каковы размер партии 50 или 50 000 штук, механические свойства отливки менее критичны или более требовательны, технология DISA открывает новые возможности для эффективного производства алюминиевого литья.

Совместное творчество для прибыльного литья алюминия

Поскольку производители автомобилей принимают более компактные конструкции и сокращают количество этапов в производстве автомобилей, алюминиевое литье, литье под давлением и отделка станут более сложными.

Литые конструктивные элементы становятся крупнее, более плоскими и сложными, со сложными формами и тонкими стенками. Они должны соответствовать более высоким требованиям к механическим характеристикам, сочетая высокую прочность и жесткость с малой толщиной.

Инновации — единственный способ оставаться впереди в этом конкурентном мире, а литье из легких сплавов, безусловно, конкурентоспособно. Инновации — это черта, которую разделяют все бренды Norican, и Norican Group имеет все возможности для поддержки литейных заводов, поскольку они стремятся к новым перспективам в бизнесе.

Поскольку все наши бренды работают в партнерстве, мы совершенствуем наши знания и разработки, чтобы производить новые захватывающие технологии.

Помимо того, что сеть Norican Group является глобальным источником интегрированных, лучших в своем классе решений для литья алюминия, она повышает уровень обслуживания в таких странах, как Китай, что означает улучшение поддержки местных компаний и поставки запчастей.

Инженеры будут всегда рядом, чтобы поддерживать клиентов и делиться ноу-хау по литью алюминия, помогая им извлечь максимальную пользу из своего оборудования и усовершенствовать производственные процессы.

Цель Norican Group — решать текущие и будущие задачи, формируя отрасль. Этот неустанный подход к инновациям и качественному обслуживанию, в конечном итоге, поможет клиентам максимально использовать возможности алюминия.

Авторы

Norican Group делится коллективным экспертным мнением о тенденциях, которые доминировали в отрасли в 2018 году, и будут продолжать действовать в ближайшие годы.

Справка

Norican Group является домом для четырех ведущих глобально работающих технологий: DISA, Italpresse Gauss (включая Italpresse Industrie и Gauss Automazione), StrikoWestofen и Wheelabrator, усиленных Norican Digital.

DISA — предлагает полный спектр формовочного оборудования для производства высококачественных отливок, независимо от вашего бюджета, независимо от ваших требований к разливке.

Italpresse Gauss — является комплексным поставщиком оборудования для литья из легких сплавов и решений для автоматизации для трех различных процессов литья под давлением: высокое давление, гравитация и низкое давление.

StrikoWestofen — это компания, бренд и синоним высокотехнологичной топочной технологии в отрасли литья легких металлов во всем мире, которая предлагает комплексные решения от плавки и транспортировки металла до дозирования. Решения компании нуждаются в меньшем количестве энергии и ресурсов, генерируют низкие выбросы, значительно сокращают количество брака, повышают надежность и безопасность процесса, а также обеспечивают простоту обращения в чистой рабочей среде.

Wheelabrator — специализируется на разработке и реализации перспективных решений для подготовки поверхности. Технология подготовки поверхности, охватывающая как дробеметное, так дробеструйное оборудование, детали и услуги, а также решения для вибрационной отделки.

Norican Digital — предоставляет цифровые решения в рамках промышленного Интернета вещей (IIoT) для формирования и совершенствования металлических деталей.