Рис. 1: Работа с громоздкими литниками и направляющими, заусенцами и дефектными заготовками является проблемой не только для литья цинка под давлением, но и для многих литейных производств легких и цветных металлов и препятствует оптимальному ходу процесса и эффективности производства[

Цинк, отлитый под давлением, можно найти во всех видах промышленной продукции, особенно в транспортных средствах, а также в игрушках и товарах для отдыха, а также в медицинских устройствах. Благодаря литью под давлением цинк принимает множество сложных и легких форм. Процесс литья под давлением не только универсален, но и литье цинка под давлением может быть высокопроизводительным с очень небольшими потерями материала: остатки цинка можно переплавлять и перерабатывать без какой-либо потери качества, с затратами и преимуществами для окружающей среды для литейщика.

Однако утилизация цинкового лома представляет собой проблему. Зачастую крупногабаритные производственные остатки занимают много места на заводе, и их обычно приходится удалять вручную через частые промежутки времени, что затрудняет производственные процессы. Кроме того, поверхности с острыми краями увеличивают риск получения травм рабочими, ответственными за управление процессом и обращение с ломом.

Одновальный измельчитель M600, разработанный Erdwich Zerkleinerungs-Systeme GmbH, может быть установлен непосредственно на машине для литья под давлением, предлагая комплексное решение. Это сводит к минимуму пространство, логистику и время, необходимые для обработки цинкового лома, и делает ненужной ручную обработку.

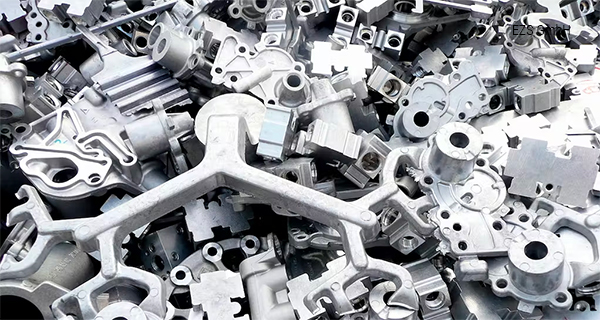

Рис. 2: Одновальный измельчитель М600/1 предназначен для литья под давлением деталей массой до 2 кг и доступен в двух размерах режущего механизма — 400 х 500 мм или 600 х 500 мм по длине и ширине — в зависимости от требований, а также с приводом мощность от 5,5 до 9,2 кВт

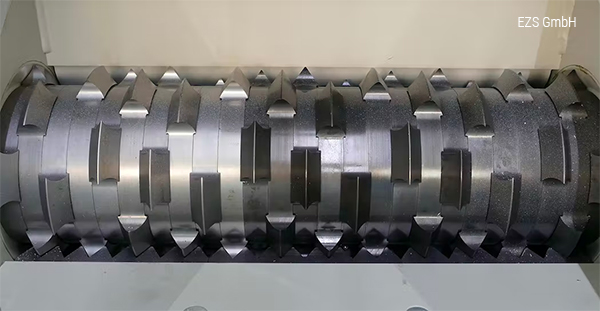

Рис. 3: Одновальный измельчитель M600/1 работает по принципу роторно-статорной резки: материал захватывается режущим ротором и разрезается статорным ножом до тех пор, пока он не достигнет заданного размера

Рис. 4: Двухвальный измельчитель H480/2 подходит для компонентов среднего размера весом до 10 кг. Как и M465/2, он имеет прецизионный режущий механизм с формой лезвий, адаптированной к материалу, и оптимальной подачей благодаря индивидуальным возможностям вставки лезвий на шестигранный вал

Рис. 5: Оба двухвальных измельчителя H480/2 и M465/2 оснащены режущим механизмом с формой лезвий, адаптированной к материалу, и оптимальным режимом подачи благодаря индивидуальным вариантам установки лезвий на шестигранный вал

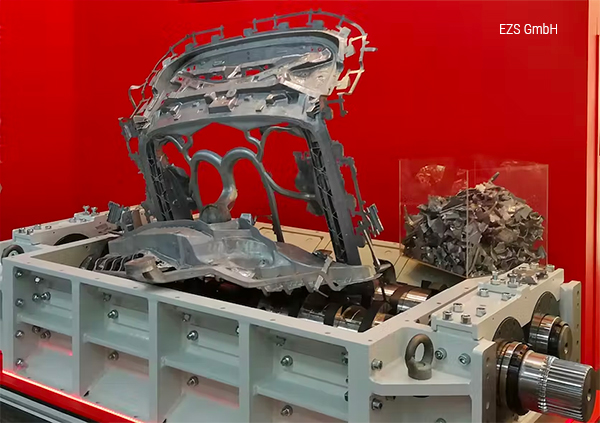

Рис. 6: Рыхлитель RM1350/2 предназначен для обработки крупных деталей вплоть до компонентов полной конструкции кузова в автомобильной промышленности

Рис. 7: Рыхлитель RM1350/2 предназначен для обработки крупных деталей вплоть до компонентов полной конструкции кузова в автомобильной промышленности

Долгосрочная перспектива – литье цинка под давлением уже давно зарекомендовало себя как процесс массового производства: в зависимости от размера изготавливаемого продукта можно производить сотни деталей в час с помощью всего лишь одной формы для литья под давлением. В частности, при производстве деталей для автомобильной сборки или машиностроения литники и направляющие, борфрезы или дефектные заготовки могут привести к тому, что контейнеры будут заполнены металлоломом за очень короткое время. Если они не заменяются достаточно быстро пустыми контейнерами, это приводит к значительным препятствиям для рабочих процессов – в худшем случае скорость производства приходится снижать.

«Во многих компаниях удаление металлолома для переплавки часто по-прежнему выполняется вручную», — пояснил Харальд Эрдвич, управляющий директор Erdwich Zerkleinerungs-Systeme (EZS). «В этом случае персонал подвергается не только воздействию шума и тепла, но и повышенный риск несчастных случаев и травм из-за литых деталей с очень острыми краями».

Эффективность на месте – как избежать этих трудностей во время производства? Компания EZS разработала измельчители различных размеров, которые можно устанавливать непосредственно в литейной камере. Таким образом, части отходов измельчаются до более приемлемого размера еще до того, как они будут помещены в предусмотренные для этой цели контейнеры.

Одной из таких моделей является одновальный измельчитель M600, который доступен с режущими шестернями различной длины. Он был разработан для измельчения мелких литых деталей весом до 2 кг и может значительно уменьшить объем деталей до 60%. «С нашими заводами мы всегда следим за тем, чтобы они соответствовали конкретным требованиям наших клиентов», — пояснил Эрдвич. «Вот почему мы предлагаем M600, как и большинство наших измельчителей, с различными размерами режущего механизма и мощностью привода».

Компактные размеры машины являются еще одним преимуществом, поскольку, в зависимости от модели, установка занимает всего 1,5 м 2 площади, что позволяет работать даже в ограниченном пространстве. Кроме того, конструкция EZS подчеркивает долгий срок службы и простоту обслуживания: полностью закаленные ножи, которые можно несколько раз перетачивать, обеспечивают долгую и бесперебойную работу измельчителя.

Полностью автоматизирован для комплексной работы: «В дополнение к M600 мы также предлагаем установки, подходящие для измельчения более крупных отходов», — пояснил Эрдвич. «К ним относятся двухвальные измельчители M465 и M(H)480, а также рыхлитель RM1350, который может эффективно измельчать и разрушать детали весом до 10 кг или даже целые компоненты кузова».

«Каждый шредер соответствует нашим высоким стандартам безопасности и рассчитан на длительное время работы», — подчеркнул он.

Все установки могут быть подключены непосредственно к литейной станции или машине для литья под давлением и, как полностью автоматизированные решения, могут быть модернизированы в существующие производственные линии. Чтобы обеспечить оптимальную интеграцию измельчителей в линию, EZS предлагает оценку потенциальных установок на месте. На заводе по литью под давлением специалисты EZS собирают информацию об условиях, а затем разрабатывают решение, позволяющее оптимально использовать имеющееся пространство и обеспечивать необходимый размер и функциональность измельчителя.

После измельчения шредерами EZS поддающиеся обработке металлические детали могут быть собраны в контейнеры с помощью ленточных конвейеров или транспортированы непосредственно обратно в печные системы. Это гарантирует максимально быстрое возвращение измельченного материала в производственный процесс. Объем отходов литых деталей снижается на 50-60%. Таким образом, весь внутренний логистический процесс может быть оптимизирован, что приводит к устранению занимающего много места и дорогостоящего временного хранения бракованных материалов, а также устраняет необходимость ручного удаления опасного материала.

Кроме того, уменьшение размера может привести к экономии энергии в плавильных печах, поскольку более мелкие компоненты переплавляются более эффективно и легче. Таким образом, ресурсосберегающая переработка отходов становится неотъемлемой частью энергоэффективного и экономичного производственного цикла.

Справка

Erdwich Zerkleinerungs-Systeme (EZS) является узкоспециализированной инжиниринговой и производственной компанией в области технологии переработки и измельчения. Основными компетенциями компании являются измельчительные машины, комплектные системы и комплексные услуги. В промышленности или в компаниях по утилизации отходов шредеры, молотковые мельницы и комплексные решения EZS обеспечивают эффективное измельчение и переработку материалов. При этом измельчители впечатляют своей надежностью и долговечностью.

Tags:

Литье под давлением