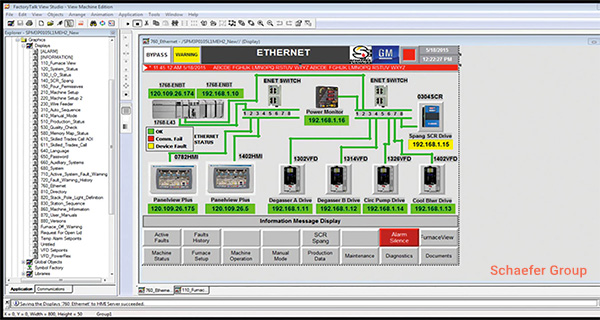

Рис. 1: Схема сети Ethernet с ПЛК, связывающимся с накопителями HMI, мониторами питания и приводами SCR, показанными с разным цветным фоном, для индикации состояния сети, подключенной через коммутаторы Ethernet

Первое, что нужно понять о Industry 4.0 и связанной с ней «умной» фабричной концепции, это то, что это не дискретная технология, а комбинация передовых технологий, направленных на создание более интеллектуального и более эффективного производства путем внедрения различных технологий, которые взаимодействуют таким образом, чтобы позволить заводу и составляющим его процессам работать автономно.

Операции, осуществляемые через Интернет, позволяют получать и обмениваться огромными объемами данных, что дает гораздо больший контроль над операциями. Предприятия используют подключение по-разному, от автоматического заказа материалов до управления программным обеспечением на основе облака. Мониторинг литейного производства может осуществляться дистанционно с помощью облачных систем управления, предоставляя полный доступ к данным на машине и, при необходимости, дистанционное управление определенными элементами. Используя технологии радиочастотной идентификации (RFID), мы можем автоматизировать управление различными машинами и процессами.

Foundry 4.0 — это интеграция, связь и использование данных.

-

-

- «Интеграция» означает, что все в производственной ячейке связывается с одним местом для хранения данных.

- «Связь» означает соединение технологического оборудования с компьютером, чтобы узнать, когда что-то должно произойти; или, установив открытый канал с поставщиком, чтобы «разговаривать» с оборудованием и отправлять ежедневные или еженедельные отчеты о том, что происходит; или «сбор» данных таким образом, чтобы убедиться, что вы можете использовать данные.

- «Использование» означает применение данных для улучшения процесса и отслеживания его успеха и неудач. Все это требует системный интегратор.

-

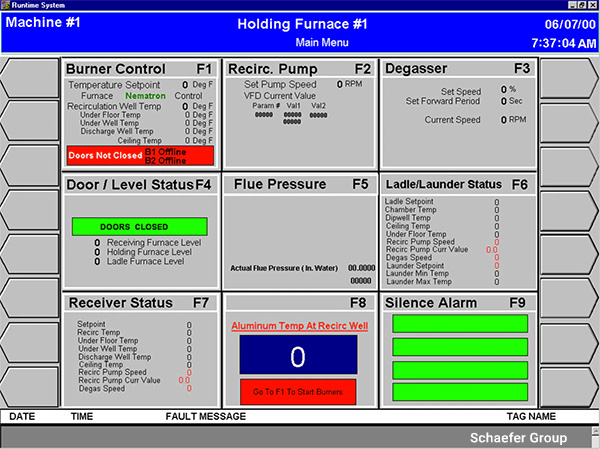

Системные интеграторы собирают информацию с технологического оборудования для отображения данных на ИЧМ и экранах компьютеров. Они собирают данные в различных форматах для хранения и последующего распространения, например, трендового давления, температуры, расхода и любых других аналоговых входов, поэтому клиенты могут отслеживать простои, обслуживание, часы работы и потери.

Системный интегратор использует ПЛК для мониторинга, контроля и сбора данных, в том числе: цифровых входов и выходов (переменного или постоянного тока), концевых выключателей, кнопок, разъединителей, реле давления, лампочек, звуковых сигналов и т. д .; аналоговые входы и выходы (мА или вольт), термопары, датчики давления, датчики расхода, ЧРП, об / мин, скорость, сила тока, напряжения и положение клапана также могут контролироваться.

Справка

ПЛК — программируемый логический контроллер (англ. programmable logic controller, сокр. PLC), специальная разновидность электронной вычислительной машины. Чаще всего ПЛК используют для автоматизации технологических процессов. В качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды (в т.ч. в литейном производстве), без серьёзного обслуживания и практически без вмешательства человека.

Другие элементы, такие как счетчики, таймеры, сумматоры, использующие математические вычислительные возможности, наряду со специальными алгоритмами управления, такими как PID (управление с обратной связью), позволяют клиентам получать больше данных для анализа.

Каждый ПЛК взаимодействует по сети (обычно с Ethernet), которая подключается к HMI и компьютерам (с программным обеспечением SCADA), а также к другим ПЛК. Программное обеспечение используется для программирования каждого ПЛК и ЧМИ для мониторинга и управления процессом, мониторинга сети и совместного использования / хранения данных.

Справка

ЧМИ (человеко-машинный интерфейс) — это методы и средства обеспечения непосредственного взаимодействия между оператором и технической системой, представляющих возможности оператору управлять этой системой и контролировать ее работу.

На рис. 1 показана схема сети Ethernet: ПЛК обменивается данными с накопителями HMI, мониторами питания и приводами SCR разных цветов, чтобы указать состояние сети, подключенной через коммутаторы Ethernet.

Программное обеспечение SCADA для контроля, управления, сбора данных и сбора данных позволяет операциям по металлообработке доказать, что качество отливок и проблемы с ними устранены. Региональные менеджеры могут контролировать производство 24/7. Система может остановить производство в рабочей ячейке, если что-то не соответствует спецификации, а данные собираются и хранятся для вашей защиты.

Дополнительные преимущества включают в себя: снижение фактического времени простоя; уменьшенный лом отливок; меньше клиентов отказывается; подтверждение качества литья; надежный учет; доказательство стоимости качества; и выявление невидимых узких мест процесса.

Литейные заводы будущего, которые должны реагировать на изменение рынка, будут иметь конкурентное преимущество, приняв концепцию Foundry 4.0. Они будут более эффективными и улучшат производительность, и в то же время смогут более оперативно реагировать на потребности клиентов, поскольку эти системы обеспечат гибкость, что позволит сделать их более доступными в короткие сроки.

Еще одним преимуществом будет предоставление поставщикам доступа к технологическому оборудованию для проверки условий эксплуатации. Schaefer Group Inc. может контролировать и записывать данные, и даже устранять неполадки оборудования удаленно. Можно предоставлять литейному цеху ежедневные или еженедельные отчеты о производительности оборудования, включая время безотказной работы, эффективность и диагностику. SGI может дистанционно контролировать горелки с мобильных телефонов; установить системы связи в печи, чтобы контролировать, записывать и оценивать данные каждый час каждый день по защищенной сети — и отправлять информацию в ПЛК или мобильный телефон для уведомления операторов о любых проблемах.

Очевидно, что это делается с помощью защищенного паролем соединения с мерами безопасности для предотвращения взлома. Чтобы быть умным литейщиком, вы должны полагаться на свое интернет-соединение и модернизированные системы кибербезопасности.

Конечным результатом является фабрика, где заказы клиентов размещаются через централизованную систему управления, и с помощью интегрированного программного обеспечения для планирования потребностей в материалах / планирования ресурсов предприятия (MRP / ERP) фабрика автоматически контролирует свою цепочку поставок и производственные потребности.

Машины связываются друг с другом и цепочкой поставок, размещая заказы на сырье и планируя производственные потребности в соответствии со сроками поставки. Затем оборудование работает наиболее эффективно, чтобы удовлетворить требования клиентов.

Рис. 2: Программное обеспечение для разработки используется для программирования каждого из ПЛК и ЧМИ, для мониторинга и управления процессами, мониторинга сети, а также для совместного использования / хранения данных

Это не означает конец участия человека, но это означает, что металлисты должны создавать рабочих с совершенно другим набором навыков. Важно иметь сотрудника, способного понять и справиться с этой передовой технологией.

Что вы можете изменить прямо сейчас, чтобы улучшить работу по металлообработке? Принять больше автоматизации с коммуникационными способностями. Дооснастить существующие машины системой SCADA, по одной ячейке за раз. Попробуйте одну ячейку и посмотрите, насколько вам нравится контроль и сбор данных, которые в результате. Foundry 4.0 уже здесь, и металлисты, которые этим воспользуются, станут лидерами рынка в очень короткие сроки.

Автор

David W. White (Дэвид Уайт) — национальный менеджер по продажам в Schaefer Group Inc., e-mail: David.White@theschaefergroup.com

Источник: www.foundrymag.com

Tags:

IIoT and AI