Компания OTTO JUNKER выложила на YouTube интересный анимационный фильм о работе, производимых ей комплексов оборудования участков плавки и заливки металла. Индукционные печи OTTO JUNKER пользуются хорошей репутацией и в настоящее время эксплуатируются на ряде предприятий Украины (в металлургии и литейном производстве). В частности, 23 сентября 2010 года на ПАО «Луганский литейно-механический завод» введена в эксплуатацию 8-ми тонная среднечастотная тигельная индукционная плавильная печь MFTSt 8.000/6.000/500-250 производства OTTO JUNKER GmbH (Германия). К сожалению в фильме отсутствует дикторский текст. Поэтому постараюсь кратко описать работу комплексов.

Компания OTTO JUNKER была создана в 1924 г. в Ламмерсдорфе (Германия) и является в настоящее время оперирующей по всему миру промышленной группой, специализирующейся на металлургическом оборудовании для литейного производства и термообработки. В группе OTTO JUNKER трудятся около 800 сотрудников на 11 предприятиях в Германии, Великобритании, Нидерландах, Испании, Северной Америке, Чехии, Китае, а также Объединённых Арабских Эмиратах. По всему миру — более, чем в 30 странах — группа представлена также через сервисные центры, производственные кооперационные связи и собственные производства.

Компания производит для нужд литейного производства индукционные печи средней частоты для плавки: серого чугуна и стали [ ёмкость тигля: от 500 до 25.000 кг; мощность, макс.: от 500 до 20.000 кВт; производительность, макс.: от 950 до 40.000 кг/ч ]; тяжелых металлов [ ёмкость тигля: от 600 до 30.000 кг; мощность, макс.: от 400 до 6.000 кВт; производительность, макс.: от 1.000 до 15.400 кг/ч ]; лёгких металлов [ ёмкость тигля: от 200 до 9.000 кг; мощность, макс.: от 150 до 4.500 кВт; производительность, макс.: от 300 до 8.800 кг/ч ]; разливочные установки для автоматической разливки различных видов чугуна на формовочных линиях с шаговым перемещением и непрерывным режимом работы; канальные индукционные печи.

Чем хороши средне частотные печи OTTO JUNKER? Технология Мульти-частоты позволяет производить изменение рабочей частоты в ходе цикла плавки. Например, частота в 250 Гц используется для расплава загруженной шихты. Для введения науглероживателей и легирующих присадок, система автоматически переключается на более низкую частоту (например, 125 Гц) для того, чтобы увеличить движение (перемешивание) ванны. Все это значительно снижает время цикла обработки. Технология мульти-фазного перемешивания создает движение ванны, регулируемое по направлению и интенсивности. Это достигается при помощи множественных сечений катушки, работающих на фазодвигающейся изменяющейся мощности.

Система управления печи JOKS обеспечивает постоянный контроль и автоматическое управление для всех требуемых функций и технологических операций печи во время цикла плавки. Процессор JOKS руководит обменом данных и информацией с системами управления более высокого уровня и обеспечивает протоколирование и оценку рабочих данных. Циклы процесса и рабочие параметры выводятся на экран и постоянно прослеживаются системой. Система может контролировать полную цепочку процесса от составления шихты, загрузки и плавки до корректирования анализов и работы всех вспомогательных узлов и периферийного оборудования.

1 — Печь

2 — Вытяжной колпак

3 — Система взвешивания

4 — Защита ямы

5 — Гидравлическая силовая установка

6 — Панель управления оператора

7 — Преобразователь частоты (DUOMELT)

8 — Модуль конденсаторов

9 — Трансформатор

10 — Система водяного охлаждения

11 — Воздушный охладитель

12 — Загрузочное устройство

13 — Система обеспыливания

14 — Аварийная накопительная яма

Последовательность технологических операций работы плавильного участка. На основании состава и количества имеющихся в наличии шихтовых материалов и требуемого химического состава выплавляемого сплава плавильщиком с помощью установленной программы производится расчет шихты. Необходимые компоненты шихты в требуемом количестве электромагнитными шайбами со взвешивающими устройствами заваливаются в загрузочные устройства (обычно вибрационные машины). Загрузочная машина наезжает на тигель печи и загружает его до верха. В последствии, по мере расплавления шихты, она автоматически подгружается загрузочным устройством. Чем вызвано использование загрузочных устройств? Ни в ручную, ни бадьями невозможно обеспечить необходимую скорость завалки шихты. Оптимально подобранная печь должна расплавлять металл примерно за пол часа.

На схеме представлено две печи, которые работают под управлением системы DUOMELT, обеспечивающей плавное распределение мощности преобразователя частоты между двумя печами, работающими последовательно, т.е. ели мы начинаем загрузку шихты в первую печь, то во второй печи уже заканчиваем ведение плавки и готовимся к сливу металла. Готовый металл сливают в конические ковши и транспортируют на участок заливки форм для перелива в заливочную установку. OTTO JUNKER использует вытяжную систему Robin Hood (rotating bidirectional — вращающаяся в двух направлениях). Независимо от положения печи, Robin Hood улавливает всю пыль и газы, образующиеся в процессе плавки, и надежно доставляет их в систему фильтров.

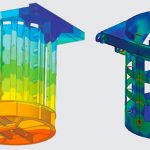

Разливочная установка OTTO JUNKER, типа RGD, состоит из цилиндрического резервуара печи с сифонообразным заливочным отверстием и выпускным желобом, а также фланцевым стопорным механизмом. Легко заменяемый индуктор закреплен на фланце под углом. Заливочное отверстие и выпускной желоб могут располагаться под углом 90 ° или 180 ° друг к другу. Для разгрузки, резервуар печи может опрокидываться гидравлически в сторону, противоположную заливочному отверстию. Для приближения к меняющимся местоположениям литниковой воронки формы, несущая рама печи устанавливается на сдвоенные шасси для перемещения вдоль и поперек формовочной линии.

Разливочная установка OTTO JUNKER, типа RGD, состоит из цилиндрического резервуара печи с сифонообразным заливочным отверстием и выпускным желобом, а также фланцевым стопорным механизмом. Легко заменяемый индуктор закреплен на фланце под углом. Заливочное отверстие и выпускной желоб могут располагаться под углом 90 ° или 180 ° друг к другу. Для разгрузки, резервуар печи может опрокидываться гидравлически в сторону, противоположную заливочному отверстию. Для приближения к меняющимся местоположениям литниковой воронки формы, несущая рама печи устанавливается на сдвоенные шасси для перемещения вдоль и поперек формовочной линии.

Посредством сухого воздуха или защитной атмосферы (N2) в резервуаре печи создается давление, которое своим воздействием подымает металл через разливочный сифон в выпускной желоб при закрытом стопоре. Уровень металла в желобе регулируется при помощи поплавковой системы (либо бесконтактно посредством лазера). Дополнительные защитные электроды снижают давление печи, если уровень ванны слишком высок. Скорость разливки зависит от диаметра разливочного стакана, уровня металла над уровнем стакана и высоты подъема стопора. В процессе разливки ее скорость может меняться путем изменения высоты подъема стопора.

Уровень металла в литниковой воронке определяется при помощи системы лазерного измерения расстояния и поддерживается в предварительно заданном значении. Это происходит автоматически путем регулировки высоты подъема стопора, учитывая надлежащую подгонку процесса заполнения формы к вместимости формы. К моменту завершения разливки уровень металла в выпускном желобе снижается с тем, чтобы свести к минимуму возврат. Такое автоматическое заполнение формы не зависит от геометрических изменений в стопоре и разливочном стакане, либо от изменений статического уровня заполнения в выпускном желобе.

Приятного просмотра фильма.