На момент написания данной статьи, на нашем сайте имеется 5 постов (перечень см. «Статьи по теме», ниже статьи), на которых представлены фильмы демонстрирующие процесс получения высокопрочного чугуна с шаровидным графитом (ВЧШГ) модифицированием чугуна порошковой проволокой (ПП). Процесс простой, обеспечивает стабильное качество, очень хорошо поддается автоматизации, потому получил широкое распространение в мировой практике.

СУЩНОСТЬ ПРОЦЕССА

Заключается в последовательной обработке «исходного чугуна» (определенного состава) двумя порошковыми проволоками, первая из которых наполнена мелкодисперсной фракцией сфероидизирующего модификатора, вторая — мелкодисперсной фракцией графитизирующего модификатора. Сфероидизирующий модификатор вводится для насыщения жидкого расплава чугуна магнием (обычно от 0,03 до 0,05%, в зависимости от толщины стенки отливки) для формирования шаровидной формы графита в процессе кристаллизации. Вторая стадия процесса — графитизирующее модифицирование предназначено для исключения образования цементита в металлической матрице ВЧШГ.

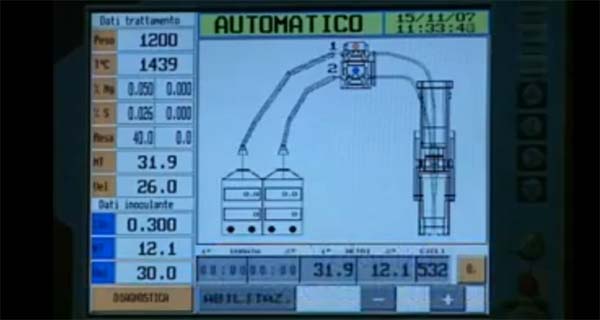

Все установки модифицирования включают блок управления процессом, который после ввода заливщиком металла с сенсорного пульта управления меняющихся параметров процесса модифицирования (вес чугуна в ковше, содержание серы в чугуне, температура металла в ковше) осуществляет дальнейшее протекание процесса в автоматическом режиме, после нажатия единственной кнопки «пуск». В данной статье мы берем данные модифицирования порошковой проволокой на установке SFR Power компании Centauro и вычислим параметры процесса в ручную. Смотри пост «Centauro: технология получения ВЧШГ модифицированием ПП«.

Исходные данные

- Порошковая проволока для сфероидизирующей обработки. Диаметр ПП выбирается исходя из возможностей трайб-аппарата. В настоящее время для использования в литейном производстве общеприняты два диаметра: 9 и 13 мм, предпочтительнее использование ПП диаметром — 13 мм. В нашем случае в качестве подающего устройства используется автоматическая система SFR Power компании Centauro (Италия). Для модифицирования выбираем ПП марки 25 HS диаметром 13 мм, производимую TDR Legure d.o.o., Словения, (подробнее см. Табл. 1 и Табл. 2 здесь ). Вес наполнителя составляет — 250 г/м. Содержание Mg составляет — 25%. Таким образом, один метр ПП содержит 250*25/100=62,5 грамма магния.

- Порошковая проволока для графитизирующего модифицирования. Для этих целей используем ПП той-же компании TDR Legure d.o.o. диаметром 13 мм, марки RB 25 наполненную ферросилицием с барием (технические характеристики см. Табл. 3 и Табл. 4 здесь ). Вес наполнителя составляет — 210 г/м, содержание Si — 68%; содержание Ba — 2,0-2,5%. Данный модификатор обеспечивает эффективное инокулирование при его вводе в чугун в количестве — 0,3% от массы обрабатываемого чугуна.

- Вес обрабатываемого чугуна (P, кг). Определяется металлоемкостью используемого ковша, точное значение выбирается по показаниям взвешивающего устройства.

- Скорость ввода порошковой проволоки в ковш (Vm, Vi, м/с) определяется для каждого конкретного ковша (в зависимости от его металлоемкости и формы, температуры модифицирования) на стадии апробации технологического процесса. Для нашего случая (ковш емкостью — 1,0 т с соотношением D:H=1:2) рекомендуемая скорость ввода ПП составляет: со сфероидизирующим наполнителем Vm = 28 м/мин = 0,467 м/с; с графитизирующим наполнителем Vi = 30 м/мин = 0,5 м/с.

- Требуемое содержание магния в ВЧШГ (Mg, %) выбирается в зависимости от толщины стенки отливки, длительности транспортировки ВЧШГ к месту разливки и длительности самой разливки металла, чем длительнее эти процессы, тем выше требуемое остаточное содержание магния (эффект сферроидизации с течением времени снижается). В нашем случае принимаем с запасом значение Mg — 0,05%, при оперативной разливке для расчетов можно использовать значение — 0,04%.

- Температура жидкого чугуна в ковше. Обычно измеряется непосредственно в ковше после скачивания шлака или чугун выпускают из печи с заведомо более высокой температурой, а затем его немного выдерживают до заданной температуры модифицирования. В нашем случае (по данным замера) составляет — 1420’C. Данный параметр важен для определения коэффициента усвоения магния в процессе модифицирования (чем выше температура, тем ниже усвоение).

- Коэффициент усвоения магния (k, %). Существуют табличные и графические данные зависимости коэффициента усвоения от температуры жидкого чугуна (их можно всегда проверить или самим построить графики проведя несколько плавок). В нашем случае, при температуре 1400’C по моим наблюдениям коэффициент усвоения составляет — 40%.

- Содержание серы в «исходном чугуне» (Sи, %), подвергаемом модифицированию. Важнейший показатель процесса получения ВЧШГ, определяется по результатам химического анализа чугуна, оказывает очень заметное значение на качество. В нашем случае составляет (по данным анализа) — 0,026%.

- Содержание серы в ВЧШГ (Sк, %). Значение остаточного содержание серы в высокопрочном чугуне для расчетов, обычно принимают на основании проведения химического нанализа образцов нескольких плавок. По моим наблюдениям эта величина колеблется в пределах 0,007-0,01%. В расчетах я использую значение — 0,01%.

Расчет технологических параметров

Подведем предварительные итоги: что мы знаем? и какие параметры еще надо вычислить? Известно, что модифицирующей обработке, с целью получения ВЧШГ, подвергается 800 кг жидкого «исходного чугуна» при температуре 1420’C, содержание серы в котором составляет — 0,026%. Модифицирование будет проводиться последовательно двумя порошковыми проволоками (вначале сфероидизирующее модифицирование, после его окончания, графитизирующее). Диаметр ПП в обоих случаях составляет — 13 мм. ПП со сфероидизирующим модификатором будет подаваться со скоростью — 28 м/мин., а один метр такой ПП содержит 62,5 г магния. ПП с графитизирующим модификатором будет подаваться со скоростью — 30 м/мин., а один метр такой ПП содержит — 210 г ферросилиция с барием. Таким образом, для проведения процесса модифицирования мы не знаем только две величины: длительность сфероидизирующего модифицирования и длительность графитицирующего модифицирование, т.е. длительность ввода ПП с первого подающего устройства и длительность ввода ПП со второго подающего устройства.

1. Длительность сфероидизирующей обработки

Для расчета длительности сфероидизирующей обработки ( Аm ) целесообразно использовать нижеприденную формулу, она дает хороший результат:

Аm = Р*[Mg+0,76*(Sн – Sк)] / n*qm*Vm*k;

- Аm – длительность процесса сфероидизирующего модифицирования, с;

- Mg — требуемое остаточное содержание магния в ВЧШГ, %;

- Sи — массовая доля содержания серы в “исходном чугуне”, %;

- Sк — массовая доля содержания серы в ВЧШГ после модифицирования, %;

- P — масса обрабатываемого чугуна, кг;

- qm — масса магния в одном метре ПП, кг/м;

- n — количество вводимых порошковых проволок с магнием, шт.;

- Vm — скорость ввода ПП, м/с;

- k — коэффициент усвоения магния, %.

Подставив в формулу исходные данные, получаем:

Аm= 800*[0,05 + 0,76*(0,026-0,01)] / 1*0,0625*0,467*40 = 42,59 (c) = 0,71 (мин.)

Для статистики следует вычислить расход ПП со спероидизирующим модификатором в метрах (Lm, м):

Lm = Vm *Am = 0,467* 42,59 = 19,89 (м)

2. Длительность графитизирующего модифицирования

Длительность графитизирующего модифицирования (Ai) расчитывается по формуле:

Ai = P * r / 100 * Vi *qi ,

где:

- Ai – длительность процесса инокулирования (графитизирующего модифицирования), с;

- P — масса обрабатываемого чугуна, кг;

- r — рекомендуемый удельный расход графитизирующего модификатора, %;

- Vi — — скорость ввода ПП с графитизирующим модификатором, м/с;

- qi — удельное содержание графитизирующего модификатора в ПП, кг/м.

После подстановки данных получаем:

Ai = 800 * 0,3 / (100 * 0,5 *0,21) = 22,86 (c) = 0,381 (мин.)

Для статистики следует вычислить расход ПП с графитизирующим модификатором в метрах (L, м):

Li = Vi *Ai = 0,5 *22,86 = 11,43 (м)

Анализ

Результаты сравнения результатов расчетов параметров модифицирования и используемых на установке компании Centauro сведены в табл. 1

Таблица 1: Технологические параметры получения ВЧШГ

| Наименование параметра | Показания POWER 1000 | Расчетные данные |

| Вес чугуна в ковше, кг | 800 | 800 |

| Температура жидкого чугуна, ‘C | 1420 | 1420 |

| Содержание Mg в ВЧШГ, % | 0,05 | 0,05 |

| Начальное сод. S, % | 0,026 | 0,026 |

| Усвоение Mg, % | 40 | 40 |

| Небходимо ввести ПП с Mg, м | 19,9 | 19,89 |

| Скорость ПП с Mg, м/мин | 28 | 28 |

| Длительность модифицирования ПП с Mg, с | — | 42,59 |

| Удельный расход инокулятора, % | 0,3 | 0,3 |

| Потребность в инокуляторе, м | 8,1 | 11,43 |

| Скорость ввода инокулятора, м/мин | 30 | 30 |

| Длительность инокулирования, с | — | 22,86 |

Вывод

Технологические параметры, полученные расчетным путем практически полностью совпадают с параметрами используемыми установкой модифицирования SFR Power компании Centauro S.p.A. (Италия). По данным проведенных расчетов расход ПП на сфероидизирующее модифицирование составляет — 19,89 м, SFR Power использует 19,9 м. Некоторое расхождение по расходу в метрах ПП на графитизирующее модифицирование вызвано использованием в расчете и на практике различных марок ПП, т.к. удельный расход графитизирующего модификатора в обоих случаях одинаков и составляет — 0,3%.

Tags:

Получение ВЧШГ