Рис. 1: Когда Lubrolene WFR-EC наносится с помощью электростатического пистолета-распылителя, капли распыляемой смазки несут электростатический заряд, который в сочетании с заземленной головкой приводит к исключительному осаждению смазки на всех участках пресс-формы

Расширяющийся объем правил автомобильных выбросов оказывает давление на автопроизводителей и их поставщиков, одним из результатов чего является то, что разработчики и производители уделяют особое внимание «облегчению» новых автомобилей. Их цель — снизить общий вес транспортного средства для повышения топливной экономичности и дальности полета за счет внедрения растущего числа гибридных и электрических транспортных средств.

Чтобы добиться общего снижения веса транспортного средства, инженеры применяют ряд материалов и технологий производства для создания более легких компонентов для силовых агрегатов, трансмиссий и структурных систем. Использование новых материалов, в том числе алюминия, композитов из углеродного волокна, высокопрочной стали, магния и титана, требует переосмысления традиционных процессов производства и сборки и внедрения новых технологий и методов.

В частности, для литья под давлением инженеры должны подумать о том, как улучшить качество продукции и производительность для крупных и сложных деталей. Наряду с этим необходимо снизить производственные затраты, снизить общую стоимость владения и снизить воздействие процесса литья под давлением на окружающую среду.

Переход к более крупным деталям при литье под давлением

Автомобильной промышленности не привыкать к автоматизации, многие производственные линии уже соответствуют стандартам Индустрии 4.0. Физические и цифровые процессы все больше переплетаются, поскольку они направлены на создание более разумных и эффективных производственных процессов. И все же необходимо объединить эффективность производства с использованием более легких материалов.

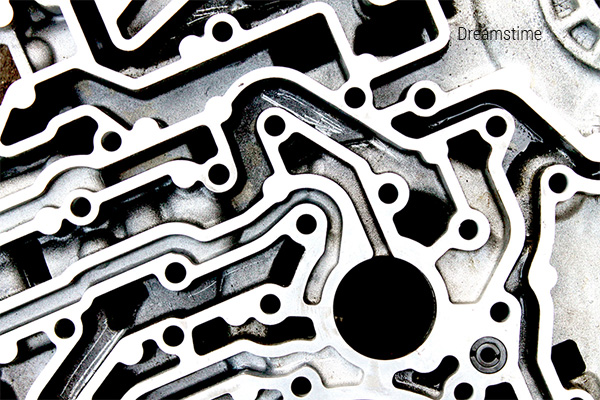

Литье под давлением, конечно же, является критически важным производственным процессом для автомобильной промышленности, для формирования таких деталей, как блоки цилиндров двигателя и картеры трансмиссии. В настоящее время технология адаптируется для отливки цельных конструктивных элементов, таких как опоры амортизаторов и упоры, поддерживающие эти облегченные цели. Tesla привлекла большое внимание к своей заявленной цели по производству единой литой конструкции днища кузова для замены комбинации нескольких сварных и штампованных компонентов. Это требует использования самой большой в мире машины для литья под давлением для производства такой большой отливки — изменение, которое может произвести революцию в автомобильном дизайне и производстве.

Рис. 2: Литье под давлением становится все более требовательным. Tesla производит цельнолитую конструкцию днища кузова для замены нескольких сварных и штампованных компонентов. Это требует использования самой большой в мире машины для литья под давлением

Преимущества литья под давлением хорошо известны автопроизводителям: это быстрый и относительно экономичный процесс, обеспечивающий повторяемость, требуемую для массового производства, то есть идентичные детали можно изготавливать из одной формы.

Переход к проектированию конструкции транспортного средства из меньшего количества крупных деталей, отлитых под давлением, а не из больших объемов более мелких деталей, снижает сложность производства и предлагает значительно меньшие затраты. Отливка более крупных деталей означает удаление целых 70 этапов из более традиционного производственного процесса, и, хотя преимущества очевидны, отливка более крупных деталей усложняет процесс литья под давлением.

Чтобы избежать ухудшения качества и увеличения затрат при производстве крупных сложных компонентов, важно указать правильную технологию смазки пресс-формы, чтобы обеспечить формирование адекватной разделительной смазочной пленки на рабочей поверхности пресс-формы.

По мере увеличения размера и сложности пресс-форм становится все труднее смазывать их с помощью обычных систем смазки на водной основе. Обеспечение того, чтобы смазка попала во все части сложной пресс-формы, чтобы предотвратить разрушение отливки, является серьезной проблемой, которую нелегко преодолеть.

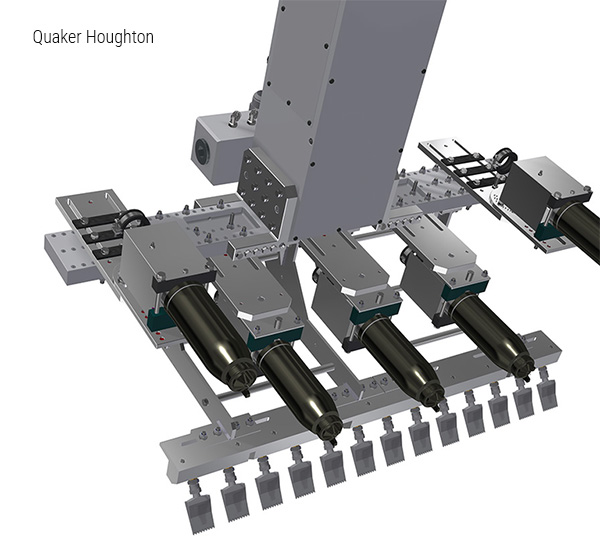

Рис. 3: Обеспечение того, чтобы смазка попала во все части сложной пресс-формы, чтобы предотвратить разрушение отливки, является серьезной проблемой, которую нелегко преодолеть

Отсутствие проникновения распыляемой смазки в такие области, как ребра, в сочетании с низкой способностью образовывать пленку у смазок на водной основе является реальной проблемой для производителей литья под давлением. Кроме того, распылительные головки, используемые для нанесения смазок на водной основе, просто слишком велики, громоздки и негибки для успешного нанесения смазки на все области рабочей поверхности пресс-формы.

Рис. 4: Часто распылительные головки, используемые для нанесения смазки на водной основе, слишком велики и негибки для успешного нанесения смазки на все области лицевой поверхности штампа

Для отрасли, которая хочет отливать более крупные компоненты и поддерживать качество продукции, повышать производительность и снижать затраты, безводные электростатические смазочные системы, такие как Quaker Houghton и Lubrolene®, являются решением. Такие системы сочетают в себе сильнодействующий разделительный агент, лишенный недостатков обычных смазочных материалов, в сочетании с компактной системой распыления с малым весом.

Когда Lubrolene WFR-EC наносится через новый электростатический пистолет-распылитель, капли смазочного материала несут электростатический заряд, который в сочетании с заземленной головкой приводит к исключительному осаждению смазки во всех областях матрицы. Это включает в себя глубокие ребра и другие углубления, до которых очень трудно добраться при использовании других смазочных материалов для штампов. Малый вес и малая площадь основания распылительной головки в сочетании с функциями управления системой нанесения означают, что нанесение смазки можно легко регулировать по лицевой стороне матрицы для оптимизации смазочных пленок.

Поскольку смазочный продукт также не содержит воды, любой эффект Лейденфроста — явление, при котором жидкость вблизи горячей поверхности создает изолирующий паровой слой… значительная проблема со смазочными материалами на водной основе — практически устраняется, что приводит к исключительному отложению смазки и адгезии на поверхности пресс-формы. Очень высокая адгезия, обеспечиваемая электростатическим распылением, снижает количество разделительных агентов, требуемых до 99,9% за цикл.

Помимо снижения текущих эксплуатационных расходов, объемы смазочных материалов значительно ниже, что в сочетании с составами смазочных материалов, не содержащих парафин, приводит к значительному снижению накопления на оборудовании. В свою очередь, потребность в очистке как форсунок распылительных головок, так и матриц заметно снижается.

В дополнение к надежности, повторяемости и точности системы, по своей сути более легкая электростатическая распылительная головка Lubrolene предлагает единственное практическое решение для производства более крупных структурных деталей на машинах для литья под давлением, которые могут варьироваться от 4000 до 6500 метрических тонн.

Как только практические аспекты комплексного литья под давлением из одной детали будут решены путем внедрения новых технологий, преимущества для производителей автомобилей начнут проявляться в полной мере. Уменьшение времени распыления, увеличение срока службы пресс-формы и низкий процент брака — все это приводит к эксплуатационным преимуществам и экономии затрат для производителей. В сочетании с отсутствием сточных вод в процессе и уменьшенными выбросами CO₂ (в результате уменьшения воздушного потока), воздействие на окружающую среду эффективного смазочного материала для литья под давлением становится очевидным.

Электростатическое распыление увеличивает срок службы пресс-формы

Наряду с качеством, срок службы пресс-формы является важной проблемой при литье под давлением. В особенности это относится к средствам на водной основе, которые быстро охлаждают поверхность пресс-формы между впрысками, что приводит к резким колебаниям температуры пресс-формы. Эти колебания могут быстро привести к образованию трещин на поверхности пресс-формы в результате повторяющихся напряжений сжатия и растяжения.

Трещины обычно начинают формироваться после нескольких сотен впрысков и ограничивают срок службы пресс-формы до того, как ее потребуется отремонтировать. Эту проблему можно почти полностью устранить, применив безводные электростатические смазки.

Поскольку любролен не содержит воды, устраняется эффект быстрого охлаждения пресс-форм, равно как и температурный цикл и цикл напряжений, которые обычно возникают при использовании традиционных смазок для штампов на водной основе, что значительно снижает образование трещин. Фактически это означает, что Lubrolene WFR-EC может продлить срок службы инструмента и внести свой вклад в экономию затрат более чем на 500 000 евро (610 000 долларов США) в год. Благодаря увеличенному сроку службы пресс-форм также снижаются затраты на обслуживание и ремонт, что в свою очередь обеспечивает дополнительную экономию до 20%, при этом увеличивается время безотказной работы процесса и сокращается время цикла.

Литье под давлением было популярным выбором для производства металлических деталей, поскольку оно универсально, надежно, точно и воспроизводимо. Однако по мере того, как автопроизводители переходят к использованию более крупных и сложных отливок под давлением, технология и оборудование для смазки пресс-форм также должны быть усовершенствованы. Это единственный способ улучшить процессы с дополнительными преимуществами в виде уменьшения пористости, сокращения общих затрат и максимального повышения эффективности — и все это при соблюдении новых стандартов выбросов.

Переход от традиционных смазок на водной основе к безводным электростатическим решениям позволяет инженерам изготавливать более крупные компоненты при более высоких температурах процесса, одновременно решая задачи по поддержанию качества продукции, повышению производительности и снижению затрат.

Автор

Mark Cross (Марк Кросс) — директор по глобальному развитию бизнеса в области литья под давлением в Quaker Houghton.

Источник: www.foundrymag.com