«Литейный цех будущего» — излюбленная тема для обсуждения среди литейщиков металла, и так было на протяжении десятилетий. Кажется возможным, что литейное производство будущего или некоторые его аспекты уже наступили, и если это так, то примером может служить завод Grede’s Iron Mountain (шт. Мичиган, США).

Именно здесь были установлены два песочных 3D-принтера ExOne для производства стержней для чугунных компонентов, что положило начало новому подходу к литейным операциям. Первый принтер ExOne S-Max был установлен в 2018 году, а в 2021 году — ExOne S-Max Pro.

«Я думаю, что мы искали замену технологии, — вспоминает Тайлер Хилл, — что-то, что дало бы нам больше гибкости, чтобы исключить необходимость сборки нескольких стержней… и что-то, что позволило бы нам сделать больше с конструкциями литья».

Во время установки Хилл был директором литейного завода Iron Mountain, хотя теперь его обязанности расширились в качестве вице-президента группы Grede по коммерческому/промышленному производству. Он курирует деятельность по поддержке клиентов на рынках грузовых автомобилей класса 8, сельскохозяйственной и строительной техники на пяти литейных заводах Grede.

Первоначальная установка S-Max способна печатать пески, связанные с фураном или ТЭЦ, с большой рабочей платформой (1800 × 1000 × 700 мм; 70,9 × 39,4 × 27,6 дюйма), которая поддерживает крупносерийное, серийное производство, но также эффективна для прототипирование. Он имеет рабочий объем 1260 литров (44 фута³) и максимальную скорость сборки 125 л/ч.

Вторая машина, S-Max Pro, имеет сравнимую платформу сборки и объем сборки, но ее скорость сборки составляет 145 л/ч.

В то время как литейный завод Iron Mountain продолжает использовать некоторые стандартные машины для штамповки стержней, 3D-принтеры предоставили новые возможности для скорости, точности и простоты производства в целом. «По своей природе 3D-печать способствует созданию точных компонентов более высокого качества», — заявил генеральный директор Кэри Вуд. «Мы увидели потенциал аддитивного производства для поддержки большего повторения сложных конструкций стержня и инвестировали в новое оборудование, чтобы воплотить его в жизнь в Grede».

«Это что-то вроде швейцарского армейского ножа», — оотозвался Хилл о песочном 3D-принтере. «Это многое для нас делает. Он занимается прототипированием и некоторыми другими вещами, но также является отличным производственным подразделением. И через эту машину мы выпускаем до 220 000 штук в год».

Гибкость дизайна стала особым преимуществом 3D-печати песчаных стержней. Это означает, что литейный завод может внедрять новые производственные программы или решать проблемы с текущими конструкциями быстрее, чем раньше, что подчеркивает ценность Grede для покупателей отливок.

«У 3D-печати песком так много преимуществ«, — сказал Тайлер Хилл. «Скорость выхода на рынок, улучшение качества, повторяемость и экономия на инструментах — это лишь некоторые из преимуществ, которые 3D-печать предлагает нашим клиентам. Однако истинная ценность 3D-печати заключается в творческой свободе, которая позволяет нам поддерживать более тесные отношения сотрудничества с нашими клиентами. Это выводит наше литейное производство из уравнения «цена за фунт» и делает нас бесценным партнером по развитию для наших клиентов».

В связи с этим литейный завод Iron Mountain в настоящее время поддерживает другие заводы Grede, предоставляя стержни для некоторых производственных программ, а также проекты по созданию прототипов. Используя свои возможности 3DP и расширяющееся понимание 3DP в Iron Mountain, Grede может сотрудничать с клиентами для модернизации литых деталей.

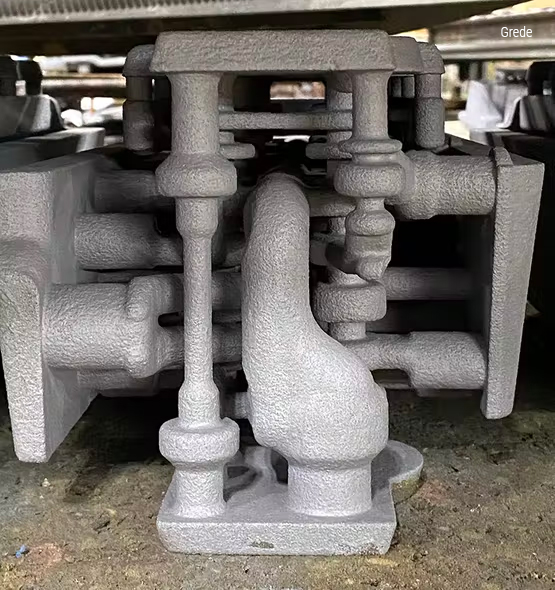

Рис. 1: Литейный завод Grede Iron Mountain продолжает отливать отливки из серого и ковкого чугуна для автомобильного, коммерческого и промышленного рынков, но теперь он также работает как передовое производство, поддерживающее бизнес всей группы по быстрому прототипированию с помощью 3D-печати песком

«У нас есть клиент, с которым мы работаем уже много лет, и теперь мы стали ближе, чем когда-либо, потому что можем вносить изменения в конструкцию на лету», — говорит Тайлер Хилл. «Мы можем удовлетворить их запросы и продолжать оптимизировать дизайн вместе с ними».

Рис. 2: Тайлер Хилл, вице-президент группы Grede по коммерческому/промышленному производству, сказал, что покупатели отливок ищут инновационные конструкции, сокращая время выполнения заказов и снижая риски потери времени и производства

Новые возможности, предоставляемые 3DP, позволяют Grede должным образом реагировать на изменения в отношениях между поставщиком и покупателем: новые производственные программы, которые материализуются благодаря модернизации продукта, переориентации или другим факторам, дают литейному цеху рычаги влияния в цепочке поставок. А надежность и согласованность процесса 3DP означает, что литейный цех Iron Mountain может расти с этой позиции.

Рис. 3: С помощью 3D-печати можно изготавливать стержни со сложной геометрией или даже монолитные стержни, что означает возможность использования все более инновационных конструкций отливок, которые снижают требования к сборке, снижают вес компонентов и сокращают производственные затраты

Если 3DP является основой всех этих изменений, то это один из аспектов «литейного производства будущего», который многие, включая Тайлера Хилла, ожидают увидеть.

«Когда я говорю о «литейном цехе будущего», я имею в виду литейный цех, в котором технологии и люди в большей степени связаны друг с другом… в большей степени это автоматизированное предприятие, ориентированное на проектирование, которое вовлекает нас в процессы, позволяющие более быстрые изменения, более быстрые инновации. И это план, который мы реализуем в Iron Mountain», — отметил Тайлер Хилл.

Рис. 4: ExOne S-Max способно печатать пески, связанные с фураном или ТЭЦ, с большой рабочей платформой (1800 × 1000 × 700 мм) для крупносерийного производства, но также эффективно для прототипирования. Он имеет рабочий объем 1260 литров и максимальную скорость сборки 125 л/ч. ExOne S-Max Pro имеет сопоставимую платформу сборки и объем сборки, но скорость сборки составляет 145 л/ч

Справка

Grede является ведущим в отрасли поставщиком литья из высокопрочного, серого и специального чугуна. Компания разрабатывает, проектирует и производит критически важные для безопасности компоненты для партнеров на рынках автомобильных, промышленных и коммерческих грузовых автомобилей.

Источник: www.aseosystem.pl