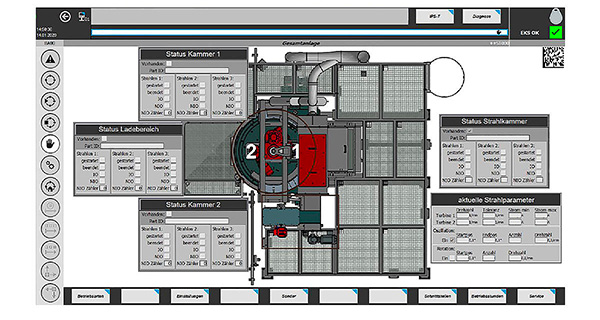

Рис. 1: Современные технологии управления и модули документации позволяют в режиме реального времени визуализировать процессы дробеструйной обработки и схемы обработки. Элементы управления позволяют вносить изменения «на ходу» во время фактической операции дробеструйной обработки

Растущий спрос на электромобили вынуждает производителей автомобилей расширять свои производственные мощности. Среди прочего, это также включает производственные линии для держателей статора. Улучшение поверхности этих компонентов после операции литья с помощью дробеструйной машины Rösler с поворотной камерой RWK 6 / 12-2 должно достигаться за очень короткое время цикла в рамках взаимосвязанного производственного процесса.

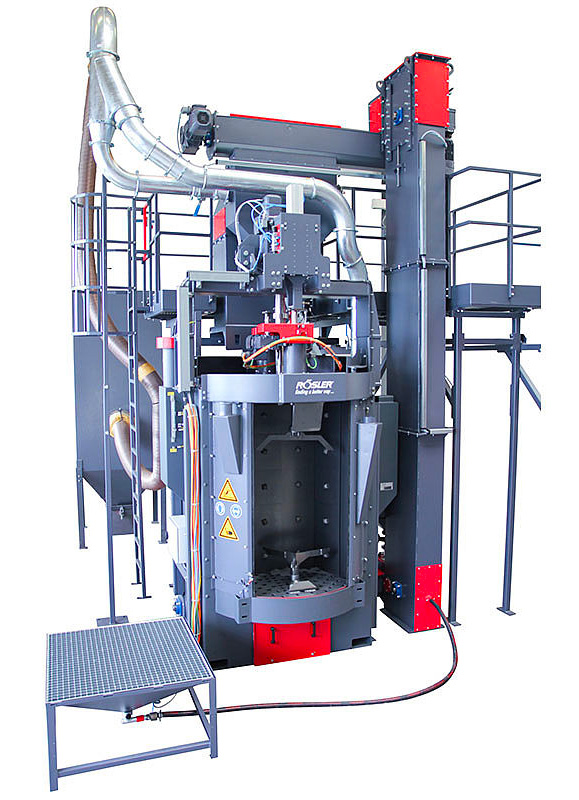

Рис. 2: Обладая высокой степенью автоматизации и двухкамерной концепцией, дробеструйная машина с поворотной камерой RWK 6 / 12-2 идеально подходит для интеграции в взаимосвязанные производственные линии, требующие короткого времени цикла.

Для полностью автоматического удаления песка и заусенцев с различных версий держателя статора завод в Ландсхуте группы BMW интегрировал струйную машину с поворотной камерой RWK 6 / 12-2 в связанные между собой оцифрованные производственные линии. Компактная двухкамерная дробеструйная машина от Rösler позволяет производить струйную очистку алюминиевых отливок за время цикла 50 секунд. Благодаря концепции двухкамерного оборудования и роботизированной загрузке / разгрузке время простоя оборудования может быть значительно сокращено.

Эффективная обработка практически без простоев и занимает мало места

RWK 6 / 12-2, включая систему подачи деталей, робота, станцию выгрузки абразивных сред и небольшую складскую площадь, занимает в производственной линии статора RWK 6 / 12-2 место всего в 10 квадратных метров. RWK может работать с носителями высотой до 1200 мм и диаметром макс. 600 мм. Заготовки поступают на конвейерную ленту со станции удаления песка, где большая часть формовочного и стержневого песка была удалена из отливок. Робот, размещенный перед дробеструйной машиной, поднимает по одному держателю статора за раз и помещает его на специальное приспособление для заготовки в камере, обращенное к зоне загрузки-разгрузки. В случае замены заготовки приспособление можно заменить в течение нескольких секунд. В процессе литья в носители вставляется код матрицы данных. Чтобы защитить этот код от повреждения во время дробеструйной обработки, он защищен крышкой. С этой целью инженеры Rösler разработали механизм, который автоматически перемещает защитную крышку над кодом после того, как держатель был помещен на приспособление.

После завершения этапа загрузки камера поворачивается на 180 градусов. Этот поворот перемещает камеру, содержащую необработанную деталь, в зону пескосруя, а камеру, содержащую готовую деталь, в зону загрузки / выгрузки. Робот снимает обработанный дробеструйной очисткой держатель статора, перемещает его на станцию выгрузки носителя для вытряхивания остаточного абразива, а затем помещает его в промежуточное хранилище.

Оптимальная конфигурация оборудования позволяет сократить время цикла

Для этого приложения заказчик использует струйную среду с цинковой резкой. Среда ускоряется и отбрасывается на опоры статора двумя турбинами Gamma 300G с приводной мощностью по 15 кВт каждая. Эти высокоэффективные турбины, разработанные Rösler, оснащены изогнутыми лопастями Y-образной формы. По сравнению с обычными турбинами точно рассчитанная кривизна лопастей обеспечивает гораздо более высокую скорость выброса среды. В свою очередь, это приводит к увеличению интенсивности дробеструйной обработки до 20% и значительному снижению энергопотребления. Высокая интенсивность струи в сочетании с двухкамерной конструкцией машины позволяет время цикла макс. 50 секунд. Еще одно преимущество гамма-турбин заключается в том, что особая Y-образная конструкция метательных лопастей позволяет использовать обе стороны лопастей. Это практически удваивает их полезный срок службы. С помощью системы быстрой замены метательные лопасти можно заменять, не снимая турбину с корпуса. Из-за материала обрабатываемой детали (алюминий) и среды пескоструйной обработки (цинка) дробеструйная установка должна была иметь специальную защиту от взрывов. Сюда входили специальные воздуховоды для вытяжного воздуха и взрывозащищенный пылесборник.

Оцифровка повышает стабильность процесса и безопасность эксплуатации

В тесном сотрудничестве со специалистом по автоматизации инженеры Rösler осуществили частичную оцифровку дробеструйной машины. Например, сложная визуализация операций дробеструйной обработки и схем обработки двух турбин позволяет изменять параметры процесса во время самого процесса дробеструйной обработки. Кроме того, оператор может «вживую» наблюдать, какая турбина обрабатывает какой участок детали. При необходимости он может инициировать изменения, переставить заготовку в пескоструйной камере или изменить время пескоструйной обработки. Это может стать необходимым, если, например, изношенная литейная форма вызывает отложение большего количества песка на определенном участке заготовки, чем определено при начальном программировании дробеструйной машины. Время работы также постоянно контролируется.

По достижении определенного порога часов работы, машина автоматически предоставляет информацию о необходимых элементах управления и работах по техническому обслуживанию, например, для метательных лезвий, приспособлений для заготовок или защитного кожуха для кода матрицы. Это помогает свести к минимуму незапланированные простои оборудования и значительно увеличить время безотказной работы машины. Это аспекты, которые особенно важны для рентабельности автоматизированных производственных линий.

В рамках своих усилий по расширению оцифровки своей продукции к середине 2021 года Rösler представит новые инновационные цифровые разработки в области дробеструйной обработки под торговой маркой «Rösler Smart Solutions». Это помогает свести к минимуму незапланированные простои оборудования и значительно увеличить время безотказной работы машины. Эти аспекты, которые особенно важны для рентабельности автоматизированных производственных линий.

Справка

Основанная в 1933 году, Rösler Oberflächentechnik GmbH (Германия), разрабатывает и производит оборудование для обработки и упрочнения поверхности, акцентируя свое внимание на 2-х основных направлениях: оборудование галтования и дробеметное / дробеструйное оборудование.

Источник: de.rosler.com