GE Aviation в сотрудничестве со своей дочерней компанией GE Additive преобразовала несколько компонентов наземного / морского газотурбинного двигателя LM9000 из литья по выплавляемым моделям в детали, изготовленные с помощью присадок (3D печать). GE утверждает, что результаты доказывают, что металлический 3DP может конкурировать по стоимости с обычными литыми деталями, и в конкретном случае это снизит производственные затраты на 35%.

Не менее важно то, что GE сообщила, что преобразование заняло всего 10 месяцев, а не 12-18 месяцев, от определения целевых деталей до окончательной 3D-печати окончательных прототипов.

«Это первый раз, когда мы выполняем замену деталей по частям, и было дешевле делать это с добавками, чем в литье», — пояснил Эрик Гатлин из GE Aviation, руководитель аддитивного производства. «Чтобы убедиться, что мы продемонстрировали ценовую конкурентоспособность, мы попросили четырех сторонних поставщиков оценить детали, и мы все равно уступили в аддитивном производстве».

В рамках проекта были определены «десятки других деталей на различных двигателях», которые можно было бы преобразовать в производство AM с экономией средств.

Аддитивное производство применялось для производства программ газотурбинных двигателей в течение нескольких лет, как, например, наконечник топливной форсунки, напечатанный на 3D-принтере для двигателя LEAP компании GE Aviation. Эта программа объединила 20 различных деталей, что позволило сократить затраты и время на производство, чистовую обработку, сборку. Для нового турбовинтового двигателя LM9000 компания 3DP объединила 855 деталей всего в 10 компонентов, напечатанных на 3D-принтере.

Эффективность производства AM повышается за счет повышения производительности лазерных принтеров по металлу. Устройство GE Additive Laser M2 Series 5 оснащено двумя лазерами для плавления и сплавления слоев металлического порошка быстрее, чем один лазер, и получения более стабильных результатов для сложных построений. Лазеры M2 мощностью 400 Вт или 1 кВт создают слои толщиной 50 микрон, а камера сборки объемом 21 000 кубических сантиметров используется для изготовления деталей.

«Мы сразу сказали, что собираемся выбрать материал, который уже прошел квалификацию», — сказал Гатлин. «В производстве мы выбрали M2, потому что хорошо его знаем. И мы не собирались вносить какие-либо оптовые изменения в дизайн, только некоторые настройки, чтобы мы могли успешно печатать детали. Мы упростили как можно больше шагов, чтобы команда могла работать быстрее».

Это позволило команде проекта разработать окончательные прототипы четырех деталей наземной / морской турбины LM9000 в период с апреля по сентябрь 2020 года. Группа также рассмотрела десятки деталей для более старых двигателей и продуктов, отмечает GE.

«Мы всегда стремимся снизить затраты на существующие продукты, — сказал Гатлин, — поэтому мы создаем широкую сеть, включающую сотни отливок, которые мы покупаем. Затем мы спрашиваем: «Становимся ли мы более конкурентоспособными?» «Есть ли вещи, которые мы не могли сделать год назад, но которые теперь технически осуществимы?»

В процессе проверки учитывались как новые, так и старые продукты, а также другие факторы, такие как возможности 3D-принтеров GE Aviation, а также размер, форма и характеристики деталей. Инженеры спросили, использовались ли в деталях хорошо изученные материалы, с которыми они работали на этих машинах раньше. Они также приняли во внимание простоту этапов последующей обработки, таких как механическая обработка для устранения дефектов поверхности и пайка для добавления фитингов к детали.

AM подходит для изготовления сложных деталей, таких как детали с внутренними каналами, но он также хорошо работает для деталей с простой геометрией, поскольку их относительно быстро и легко печатать с существующих моделей, и они исключают предварительное время и инвестиции в формы или инструменты, необходимые для литья.

В ходе аудита рассматривались как запасные части небольшого объема, так и детали серийного производства для новых программ, таких как двигатель LM9000.

Когда производственные программы были приостановлены во время пандемии Covid-19 в 2020 году, предприятие GE Aviation AM в Оберне, штат Алабама, располагало временем машинной обработки и постобработки, чтобы начать производство деталей для проекта LM9000.

«Мы производственный цех и не увидим подобный проект до тех пор, пока Центр аддитивных технологий GE Aviation не разработает процесс низкопроизводительного производства», — сказал Джефф Эшенбах, старший менеджер проекта и руководитель проекта на предприятии в Оберне. «Отличительной чертой этого проекта является то, что мы взяли его на себя с самого начала. Это дало возможность инженерам на месте принять участие».

Команда проекта рассмотрела десятки деталей, разделив выбор на девять частей, включая части других судовых промышленных газотурбинных двигателей, региональных реактивных турбовентиляторных двигателей и некоторых военных программ. Все детали были изготовлены либо из CoCr, сплава кобальта и хрома, широко используемого для деталей горячих турбин, либо из Ti-64, жесткого и легкого сплава титан-алюминий-ванадий, используемого для конструктивных деталей.

Они смотрели только на детали, которые могли поместиться внутри машины Concept Laser M2.

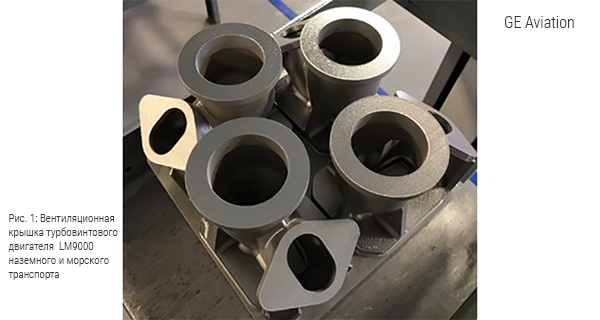

Затем они сокращают выбор, отдавая приоритет инженерным ресурсам, основанным на деталях, и важности экономии средств. Все четыре выбранные части представляют собой заглушки переходника для системы удаления воздуха LM9000. Все четыре имеют диаметр около 3,5 дюймов и высоту около шести дюймов и сделаны из CoCr для обработки горячего сжатого воздуха из компрессорной секции турбины.

Каждая из этих частей имеет общую базовую геометрию и аналогичные функции. Команда предполагала, что M2 может печатать три детали за раз, но инженеры вскоре изменили макет, увеличив его до четырех, что снова повысило производительность.

По словам Стива Слэшера, инженера-технолога GE Additive в проекте, с помощью моделирования и анализа команда показала, что детали работают так же, как и литые детали, которые они заменяли. Команда также построила тестовые полоски для каждого отпечатка, некоторые в открытой полости крышки, которая спускалась к рабочей пластине, чтобы технические специалисты могли измерить целостность каждого производственного цикла.

Этот проект стал первым случаем, когда GE Aviation переместила производство с литья по выплавляемым моделям на аддитивное производство, основываясь исключительно на стоимости. По словам Гатлина, детали были заменены один на один без какой-либо модернизации или консолидации деталей для улучшения их экономических показателей. И это было сделано быстро.

«Что мне запомнилось», — сказал Эшенбах, «Это то, что мы могли взять существующий дизайн литья, быстро воспроизвести его на наших принтерах, и в течение нескольких недель после начала проекта конечные детали были того же качества, что и их литые аналоги. Этот проект служит шаблоном для будущей работы».

Келли Браун, старший технический руководитель GE Additive согласился: «С точки зрения бизнеса, Оберн продемонстрировал силу, которой у нас не было в прошлом, и теперь у нас есть ряд деталей, которыми мы можем заняться в следующий раз. То, что сделала команда, замечательно, и это действительно демонстрирует их возможности».

Источник: www.foundrymag.com

Tags:

3D печать