Рис. 1: Растущее число отраслей, включая аэрокосмическую и медицинскую технику, требует сплавов исключительного качества и без примесей

Процесс литья по выплавляемым моделям привлекает большое внимание из-за своей высокой стоимости продукции, но технологии, задействованные в этом процессе, по-своему впечатляют. Разработанная новая опытно-промышленная плавильная установка дает некоторые надежды на увеличение объемов и ассортимента сплавов для этих дорогостоящих продуктов.

Концепция FastCast, разработанная ALD Vacuum Technologies GmbH, направлена на решение проблемы химически активных металлов (титана, алюминия и суперсплавов), которые являются стандартными для литья по выплавляемым моделям, и риска загрязнения керамических тиглей. Тигли подходят для инертных материалов, но более ценные сплавы обычно плавятся в тиглях с холодными стенками, с низким перегревом и высоким энергопотреблением в качестве приемлемого компромисса для более низкого уровня примесей в металле.

ALD предлагает бесконтактное левитационное плавление в качестве альтернативы в промышленном масштабе, увеличивая ограниченный объем этого лабораторного процесса примерно с 50 до 500 г. Используя численное моделирование, разработчики ALD разработали систему, которая работает с двумя переменными магнитными полями, так что большие объемы расплавленного материала могут удерживаться в левитации.

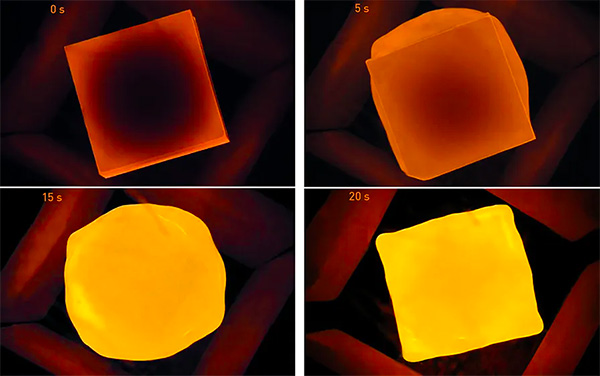

Рис. 2: Во время левитационной плавки FastCast квадратный слиток (500 г) плавает в электромагнитном поле и начинает плавиться через 15 секунд в бесконтактном состоянии

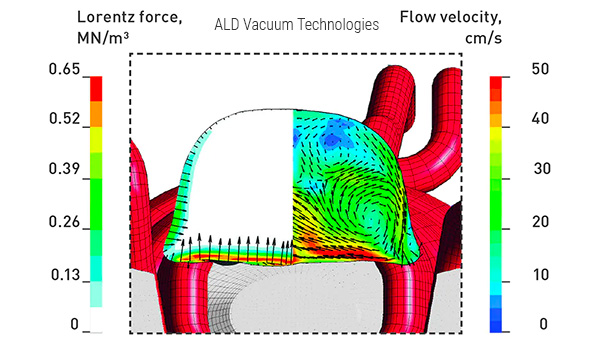

Как пояснил доктор Сергей Спитанс, инженер-технолог, физик и эксперт по моделированию в ALD Vacuum Technologies, «обычная левитационная плавка использует осесимметричную катушку для создания магнитного поля, в котором металлические образцы могут бесконтактно удерживаться и плавиться. Проблема в том, что сила Лоренца (комбинация электрической и магнитной сил на точечный заряд из-за электромагнитных полей) исчезает на оси симметрии, и утечка расплава предотвращается в этой самой нижней точке левитирующего расплава только за счет поверхностного натяжения».

Рис. 3: Сила Лоренца, создаваемая электромагнитными полями, удерживает расплав во взвешенном состоянии и предотвращает его утечку

Спитанс, работая со своим научным руководителем профессором, доктором технических наук Egbert Baake из Института электротехнологии при университете Лейбница в Ганновере использовал численные модели и различные эксперименты, чтобы найти способ значительно увеличить вес расплава. Совместно с инженерами ALD была разработана пилотная установка, на которой многочисленные алюминиевые, никелевые и титановые (Ti-6Al-4V) сплавы массой до 500 г плавились с высокой чистотой без включений.

Теперь различные химически активные металлы, часто выбираемые для литья по выплавляемым моделям, можно надежно расплавить бесконтактным способом без загрязнения, а затем отлить в форму.

Два горизонтальных и ортогональных электромагнитных поля разной частоты также применяются для создания силы Лоренца на дне левитируемого образца, так что вес заряда может быть увеличен, и заряд может быть расплавлен «без капель и утечек». Левитационное плавление предотвращает загрязнение расплавленного металла материалом тигля и приводит к значительно более высокой чистоте сплава. Кроме того, тепловые потери жидкого металла ограничиваются только излучением и испарением, поэтому необходимо достичь гораздо более высоких температур перегрева.

Высокий перегрев указывает на то, что возможны более разнообразные конструкции форм, такие как тонкостенные и сложные отливки — например, медицинские или аэрокосмические компоненты — и интегрированная центрифуга для форм также помогает в производстве очень сложных отливок по выплавляемым моделям. Плавление с левитацией также способствует менее турбулентному заполнению формы… «этому способствует высокая скорость отрыва формы и, следовательно, низкая относительная скорость между свободно падающим расплавом и опускающейся формой», согласно ALD.

Запатентованная технологическая схема также обеспечивает надежный перегрев при сравнительно малой потребляемой мощности, снижает требования к предварительному нагреву формы и способствует бездефектному литью. Интегрированная центрифуга для форм в сочетании с высоким перегревом позволяет отливать сложные отливки по выплавляемым моделям из химически активных материалов, таких как титановые сплавы.

После многих итераций проектирования с помощью моделирования, оптимизированный процесс был передан на работающую установку, включая питатель, печь предварительного нагрева и кожух. «Окончательная масштабируемая конфигурация имеет модульную левитационную сборочную группу, которая состоит из четырех ферритовых полюсов и четырех индукторов, каждый с водяным охлаждением и защищен тепловыми экранами», — сказал Спитанс.

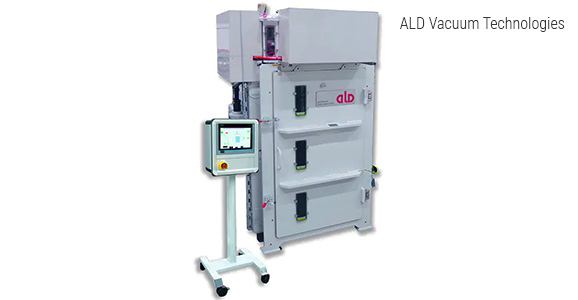

Рис. 4: На сегодняшний день почти все соответствующие сплавы на основе титана, а также алюминий и суперсплавы были успешно отлиты на экспериментальной установке

«Левитационная плавка лишь немного более эффективна, чем тигель с холодной стенкой, однако такие преимущества, как заданная чистота расплава, отсутствие обрезков скрапа, высокая скорость плавления и огромный перегрев до 250°C в момент заполнения формы, делают процесс чрезвычайно привлекательным. для сложных отливок», — сказал Спитанс.

Рис. 5: Чтобы гарантировать пригодность и эффективность системы, на этой установке были отлиты обычные компоненты, отлитые по выплавляемым моделям, такие как колеса турбокомпрессора

Пилотный завод предлагает полуавтоматическую технологическую цепочку, включающую до 10 форм, и почти все соответствующие сплавы на основе титана и алюминия, а также суперсплавы были успешно отлиты. Он доступен для тестовых запусков, и ALD стремится разработать систему FastCast в масштабе производства в сотрудничестве с заинтересованными пользователями, адаптированную (подача, количество форм) к их собственным производственным программам.

Справка

ALD Vacuum Technologies GmbH является ведущим мировым производителем вакуумного оборудования для вакуумной металлургии. Команда компании насчитывает более 900 человек в 10 странах. Основой высоких стандартов компании ALD являются инновационные продукты, использование новейших технологий, комплексный сервис и максимальная гибкость. Компания ALD поставляет оборудование и системы для термической и химико-термической обработки металлов в твердой и жидкой форме.

Источник: www.foundrymag.com