Литье по выплавляемым моделям используется во всем мире на протяжении тысяч лет для формирования ряда деталей, создавая основу для множества приложений и отраслей. Традиционно этот процесс требует создания формы, в которую можно заливать расплавленный сплав. Технологические процессы, необходимые для производства этих форм, остались в основном такими же с начала промышленной революции.

Теперь, благодаря относительно недавним достижениям в области аддитивного производства (AM), то, что начиналось как метод изготовления простых трехмерных прототипов, превратилось в эффективный процесс для снабжения различных отраслей промышленности, включая литье по выплавляемым моделям. Аддитивное производство, иногда называемое 3D-печатью, используется сегодня для сокращения времени на все, от разработки продукта до изготовления конечных компонентов. Это новый производственный процесс, который позволяет конструкторам и инженерам быстро изменять подгонку, форму и функционирование детали, прежде чем приступить к производству тех же компонентов. Кроме того, область применения растет благодаря постоянному развитию программного обеспечения, оборудования и материалов.

Преобразующая сила

Одно из наиболее значительных изменений, которые аддитивное производство внесло в литье по выплавляемым моделям, — это возможность отказаться от дорогостоящего процесса оснастки для изготовления восковых моделей при литье под давлением. Благодаря передовому программному обеспечению, оборудованию и материалам литейные предприятия могут переходить непосредственно от CAD к 3-D печати моделей, экономя время и деньги на всех этапах производства. Эта последовательность называется созданием моделей «без инструментов», и она открыла различные приложения и циклы разработки, которые ранее были слишком дорогостоящими для изучения.

Другой аспект создания моделей без инструментов — это скорость, с которой эти модели могут быть созданы. Традиционно время изготовления инструмента для литья под давлением металла с ЧПУ для восковой модели составляет до двух недель или даже больше. Однако с появлением моделей AM изготовление может осуществляться за часы или дни. Такое резкое увеличение скорости не только позволяет поставщикам быстрее доставлять продукты, но и, в сочетании с созданием моделей без инструментов, позволяет инженерам быстрее итерировать свои проекты. Это обеспечивает более надежную работу окончательных проектов и означает, что готовые детали могут быть сертифицированы быстрее.

Это так называемое «цифровое литейное производство» изменило методы работы многих производителей и структуру их циклов разработки. Некоторые аэрокосмические компании внедрили более быстрые и агрессивные инженерные циклы из-за экономии времени и затрат, обеспечиваемой моделями, производимыми аддитивным производством. Их команды разработчиков приняли менталитет Кремниевой долины «двигаться быстро и ломать вещи», что в производстве возможно только благодаря AM.

Поскольку время перехода от САПР к отливке становится критическим фактором для многих проектов, возрастает и потребность в сокращении времени обработки отливок. Было несколько обстоятельств, при которых конструкции компонентов развивались так быстро, что в течение недели было создано и протестировано несколько итераций, что привело к созданию сценария разработки, который был бы невозможен без AM.

Возможности, открываемые моделями аддитивного производства, также обеспечивают большую свободу проектирования. Компоненты, которые всегда собирались из нескольких частей, теперь могут быть спроектированы как единый объект, и такие объекты могут быть намного сложнее, чем это было возможно раньше.

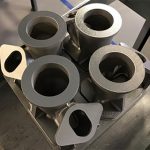

Больше не ограничиваясь формами, которые можно изготавливать с помощью станка с ЧПУ, дизайнеры и инженеры теперь создают широкий спектр новых конструкций — от сложных коллекторов впрыска с конформными водяными рубашками, которые работают дольше при более высоких температурах, до передовых методов консолидации деталей, которые экономят время и деньги аэрокосмических компаний на сборку сложных компонентов и снижение веса.

Одним из лучших аспектов использования AM для поддержки литья по выплавляемым моделям является возможность создавать компоненты и конструкции из материалов, которые традиционно не были доступны из-за ограничений в производственном процессе. Передовые методы генеративного проектирования, такие как «оптимизация топологии», могут быть ограничены как размером машин, так и сплавами, доступными для аддитивных процессов с металлом. И наоборот, традиционные процессы литья по выплавляемым моделям не позволяют легко создавать восковые модели на уровне сложности, необходимом для этих конструкций. Однако, применяя вместе аддитивное производство и литье по выплавляемым моделям, литейные заводы смогли добиться наилучшего из обеих возможностей: конструкции, которые отличаются от своих конкурентов, возможны при использовании надежного и предсказуемого процесса литья для любого указанного сплава.

Аддитивное производство не только открыло новые возможности для проектирования литья по выплавляемым моделям, но и эффективное использование материала при создании моделей означает, что с ними легче обращаться, чем с традиционными восковыми моделями. Состоящие в основном из воздуха, эти аддитивно изготовленные модели могут быть легко подняты одним человеком и быстро перемещены по цеху или легко подняты с помощью автоматизированной системы обстрела. Уменьшение нагрузок, переносимых роботами, может продлить срок службы этих систем или позволить выполнять ту же работу на менее дорогой машине. Наконец, легкие детали также легко транспортировать, и их можно транспортировать практически куда угодно, если принтер недоступен.

С нетерпением

По мере роста и развития решений AM, дальнейшая интеграция технологий печати, материаловедения и программных инструментов будет по-прежнему предлагать расширяющийся портфель решений, поддерживающих аддитивное производство моделей. Кроме того, по мере совершенствования аддитивных процессов время и стоимость изготовления моделей будут уменьшаться, поэтому литейщики и другие производители могут делать больше с меньшими ресурсами.

За «больше с меньшими затратами» движется поколение дизайнеров и инженеров, выросших в мире, где AM является стандартным производственным процессом. Многие из деталей, которые они разрабатывают сейчас, больше не ограничиваются ограничениями инструментов, которые были стандартными для литья по выплавляемым моделям, и по мере развития их усилий спрос на конструкции, основанные на аддитивном производстве, будет расти, и преимущества цифрового литейного производства станет яснее.

Автор

Evan Kuester (Эван Кестер) — старший инженер по передовым приложениям в компании 3D Systems, e-mail: evan.kuester@3dsystems.com

Источник: www.foundrymag.com