«Технологический процесс получения отливок методом литья по газифицируемым моделям (Lost Foam) любезно согласилась представить Людмила Петровна Вишнякова — специалист высокого уровня в данном направлении. Придя аспиранткой в Институт проблем литья НАН Украины, влилась в коллектив, возглавляемый д.т.н. Валентином Савовичем Шуляком — основоположником технологии литья по газифицируемым моделям (ЛГМ) в СССР и в дальнейшем всю свою трудовую деятельность посвятила изучению, совершенствованию и развитию данного метода литья. Обладая глубокими теоретическими знаниями, Людмила Петровна умеет своими руками выполнять любые технологические операции ЛГМ, разрабатывает технологические процессы и участвует во внедрении их в производство непосредственно в литейных цехах как на территории стран СНГ, так и в дальнем зарубежье» — Админ.

ЛГМ-процесс: этапы зарождения, развития и становления

Способ литья по газифицируемым моделям (Lost Foam) был запатентован в 1958 г. американским архитектором Г. Шроером и сразу же литейщики многих стран проявили к нему повышенный интерес и начали пробовать в производстве отливок. Он получил в разных странах такие наименования: Lost Foam Process, ЛМГ-процесс «Policast», «ГАМОЛИВ» и т.д.

Новый способ производства отливок перевернул устоявшиеся представления о требованиях к литейной форме. При том возник целый ряд вопросов, требующих немедленных ответов. Большинство этих вопросов были связаны с тем, что модели, изготовленные из легких пеноматериалов, не удалялись из формы после формовки. Они оставались в литейной форме и во время заливки газифицировались за счет тепла расплавленного металла, заливаемого в форму.

Эта особенность содержала в себе целый ряд возможностей увеличить точность получаемых отливок. Прежде всего отпала необходимость в выполнении литейных уклонов и тем самым появилась возможность значительно уменьшить припуски на механическую обработку. Отсутствие операции извлечения модели из формы, сделало литейную форму неразъемной, что также внесло свою лепту в повышение точности получаемых отливок за счет устранения возможных сдвигов и перекосов отдельных частей формы по отношению друг к другу.

ЛГМ-процесс позволяет также (за редким исключением) выполнить внутреннюю конфигурацию отливки полностью в модели, исключая использование стержней. Это также повышает точность отливок. Кроме того упрощает процесс формовки, исключает затраты на изготовление стержней, подготовку материалов для их изготовления, транспортировку, улучшает экологию за счет исключения из употребления вредных связующих и т.д. И в конце концов, значительно сокращает цикл производства литья и его себестоимость.

Свойства пенополистирола, из которого изготавливается в настоящее время подавляющее большинство моделей для ЛГМ-процесса позволяют производить сборку моделей, состоящих из нескольких частей, и сборку моделей в модельные блоки путем термосклейки, сборки методом «шип-паз» с использованием клеев и без них. Это значительно расширяет возможности технолога по конструированию литниковой системы, и подводу металла в наиболее благоприятное место без привязки к разъему формы.

Неразъемная литейная форма позволяет также расположить модели наиболее рациональным способом по всему объему литейного контейнера или расположить в контейнере несколько модельный блоков, значительно повысив коэффициент выхода годного в некоторых случаях до 80-85%!

При освоении нового способа изготовления отливок изменилось также представление о требованиях к формовочному материалу – появилась возможность использовать сыпучие несвязанные материалы, такие как: сухой кварцевый песок без связующих материалов, колотую стальную и чугунную дробь и т.д. Процесс формовки при этом значительно упростился и сократился. Изготовление литейной формы уже не требует такого квалифицированного труда литейщика, как при литье в песчано-глинистые формы. Отпадают необходимость в использовании различных смол и крепителей, отпадает операция подготовки формовочной смеси и её регенерации. Сокращаются затраты на материалы и их транспортировку, уменьшаются производственные площади , снижается себестоимость литья. Формовочный песок, как правило, находится в обороте и понятие «расход формовочных материалов на 1 т годного литья» сводится исключительно к понятию «безвозвратные потери песка» — включающие в себя потери при формовке, транспортировке, выбивке и регенерации песка и в общем не превышающие 50-60 кг на 1 т литья.

Использование в технологическом процессе литья по газифицируемым моделям всего 4-х материалов (пенополистирол — для изготовления моделей, кварцевый песок — как формовочный материал, противопригарное покрытие, плиэтиленовая пленка — для вакуумирования контейнеров) и недорогого оборудования и оснастки, сокращение и упрощение технологических операций, возможность комплексной механизации и автоматизации технологического процесса сделали привлекательной новую технологию для внедрения её на предприятиях различной мощности.

Начиная с 1962 г. В печати появляются сведения об изготовлении новым способом крупных единичных отливок из черных металлов массой до 12 т. И уже в 1965 г. в Соединенных Штатах Америки, ФРГ, Франции и Японии было произведено более 40 000 т отливок с исполльзованием газифицируемых моделей.

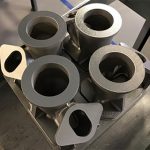

Наряду с расширением производства единичных отливок различные фирмы проводят исследования по применению ЛГМ-процесса для серийного производства отливок массой до 20 кг ответственного назначения, таких как: тормозные колодки железнодорожного транспорта, муфты, тройники, коленвалы, зубчатые колеса, коллекторы и т.д. из серого и высокопрочного чугуна.

Первые же опыты по получению отливок по полистирольным моделям показали необходимость изучения особенностей этого процесса, создания теории литья по газифицируемым моделям и на ее основе разработки технологических основ процесса.

Наличие пенополистироловой модели в форме во время заливки жидкого металла создает специфические условия в литейной форме, когда металл контактирует с продуктами газификации модели. Формирование поверхности отливки, геометрии и физико-математических свойств происходит в результате сложных процессов в системе металл — модель — форма.

Для успешного освоения нового процесса необходимо было исследовать свойства пенополистирола, как материала для изготовления моделей, а также кинетику его фазовых превращений при его деструкции и влияние продуктов термического разрушения пенополистирола на свойства металла при заливке, кристаллизации и охлаждении; гидравлику литейной формы, заполненной пенополистиролом; структурно-механические и теплофизические свойства сыпучих формовочных материалов; разработать новый класс газопроницаемых противопригарных покрытий; создать оборудование для промышленного освоения процесса и обеспечить экологическую безопасность ЛГМ-процесса.

Для решения этих процессов в Европе создаются региональные научно-производственные объединения и исследовательские центры в составе промышленных фирм. Которые работают над совершенствованием технологии процесса и оказанием помощи предприятиям по внедрению новой технологии для серийного производства отливок.

Огромный интерес, проявленный в различных странах к новому методу литья, стал причиной создания в конце 1967 г. Международной ассоциации литья по газифицируемым моделям, которая объединила 150 предприятий различных форм с суточным выпуском около 800 т отливок. В задачу Ассоциации входит накопление и обобщение опыта, а также оказание помощи в освоении нового метода литья заинтересованными фирмами.

В СССР впервые работы по применению моделей из пенополистирола были начаты А.Р. Чудновским в Черноморском ЦПКБ (г. Одесса), а в 1965 г. процесс литья по газифицируемым моделям внедрен на Горьковском автомобильном заводе для изготовления литых заготовок деталей штампо-инструментальной оснастки. Затем процесс был успешно освоен и внедрен на Волжском автомобильном заводе при производстве штампов.

Первые исследования теоретических вопросов литья по газифицируемым моделям проводились, начиная с 1964 г., в МВТУ им. Баумана под руководством Г. Ф. Баландина и Ю. А. Степанова (г. Москва).

Вклад Украины в развитие ЛГМ-процесса

Под руководством В.С. Шуляка (в Институте проблем литья НАН Украины, г. Киев) начиная с 1968 г. был выполнен комплекс исследовательских работ, охватывающий основные вопросы, связанные с особенностями нового процесса литья:

- изучен состав и и скорость выделения продуктов деструкции пелополистирола в условиях реальной литейной формы в зависимости от температуры и скорости заливки металла, плотности модели, марки полистирола;

- влияние продуктов деструкции на физико-механические свойства отливок из чугуна, стали, сплавов на основе меди;

- свойства ферромагнитных сыпучих материалов и особенности получения отливок в магнитной форме;

- разработаны газопроницаемые быстросохнущие противопригарные покрытия на спиртовой и водной основе;

- разработана конструкторская документация и изготовлены первые варианты технологического оборудования для ЛГМ-процесса.

На базе проведенных исследований были разработаны теоретические и технологические основы литья по газифицируемым моделям, организовано производство отливок из бронзы для химической промышленности.

В ходе исследовательских работ были изучены процессы, происходящие в литейной форме, при изготовлении отливок из черных и цветных сплавов по газифицируемым моделям, особенности формирования физико-механических свойств отливок из различных сплавов по ЛГМ-процессу. Пенополистирол при объемной плотности 20-30 г/см3 обладает низкими теплопроводностью (λ=1,35 кг/м3 × град), теплоемкостью (с= 444,45 дж/град) и температуропроводностью (α = 5,7× 107 вт/м× град), поэтому процесс термодеструкции модели в полости формы под воздействием тепловой энергии расплавленного металла происходит в узкой зоне взаимодействия модели с металлом, величина и скорость перемещения которого определяется теплофизическими свойствами материала модели, свойствами формы, температурой и скоростью заполнения формы металлом.

Температура металла при заливке является главным фактором, определяющим характер термодеструкции пенополистирола – количество и состав образующихся при этом продуктов, а скорость его подъема в форме должна быть оптимальной для сохранения целостности формы и возможности удаления продуктов разложения модели из зоны их образования.

Как показали исследования, между скоростью продвижения фронта термодеструкции модели, скоростью подъема металла в литейной форме и скоростью удаления продуктов разложения модели должно существовать термодинамическое равновесие, обеспечивающее получение отливок без дефектов по вине модели и формы.

Многочисленными исследованиями установлено

Термическая деструкция пенополистирола сопровождается сложными фазовыми и химическими превращениями, в результате которых образуются жидкие, паро- и газообразные, а также твёрдые продукты. Количество и состав этих продуктов определяется, главным образом, температурой заливаемого металла. С повышением температуры увеличивается количество газообразных и твердых веществ и уменьшается количество жидких.

При производстве отливок, как правило, первичные газообразные продукты разложения модели удаляются из зоны их образования через зазор между моделью и фронтом продвижения металла с помощью вакуумирующей системы и при правильной организации технологического процесса не оказывает вредного влияния на качество отливки. Твердая составляющая продуктов деструкции – активный углерод, содержание которого в продуктах деструкции модели доходит до 70% вес. (при температуре заливки стали), контактирует с заливаемым металлом и потоком отходящих газов выносится из зоны образования и адсорбируется на зернах кварцевого песка в ближайших к отливке слоях песка. При этом повышается содержание углерода в металле, а вокруг отливки создается слой с повышенным содержанием активного углерода, приводящий к поверхностному науглероживанию отливки, особенно из низкоуглеродистых сталей.

Однако, самым нежелательным фактором является, так называемая, «жидкая фаза», представляющая собой тяжелые непредельные углеводороды. Если при заполнении формы металлом, образуется большое количество жидкой фазы, скопившейся на зеркале металла, то она прижимается потоком металла к стенке формы и продолжает там разлагаться опять же на газо- и парообразные, жидкие и твердые продукты, создавая дефекты – раковины, заполненные углеродом. Как правило, такие дефекты образуются в верхней части отливок. Усилиями ученых многих стран были изучены особенности процесса литья по газифицируемым моделям, что позволило создать технологические основы процесса и комплекс оборудования, включая установки по обезвреживанию продуктов термодеструкции пенополистирола и регенерации формовочного песка, обеспечивающее экологическую безопасность процесса.

Производство ЛГМ на международных рынках

Число цехов, работающих по новой технологии, стремительно увеличивается. Наибольшее число отливок, получаемых ЛГМ-процессом (как отмечалось на Конгрессе литейщиков в Дюссельдорфе в 1994 г.) потребляет автотранспортная промышленность – 34%, сантехническая – 18%, судостроение -12%, электро машиностроение — 10%., общее машиностроение – 6%, железнодорожный транспорт – 6%, прочие потребители – остальное.

Фирма General Motors освоила производство таких сложных отливок, как блоки и головки из алюминиевых сплавов и картеров и коленчатых валов из чугуна. Фирма Ford Motors использует ЛГМ-процесс для изготовления отливок из серого чугуна и высокопрочного чугуна, алюминиевых сплавов широкой номенклатуры деталей автомобиля (коленвалы, зубчатые колеса, шатуны, коллекторы, головки и блоки цилиндров).

Фирмы Fata и Fiat Teksit построили в Италии несколько цехов по производству коллекторов автомобильных двигателей.

Фирма Moricawa Saudino (Япония) в короткое время освоила и стала лидером в производстве отливок ЛГМ-процессом (втулки подшипников для двигателя Honda, гильзы цилиндров из фосфористого чугуна, коробки дифференциала из высокопрочного чугуна, впускные коллекторы из алюминиевых сплавов).

Серийное производство отливок по газифицируемым моделям налажено на фирмах: HARTMAN (Германия), Ferrie Fonderie di Dongo (Италия), заводе MEZ (Чехия), выпускающем чугунное литье; заводе Stenton PLC (Великобритания) – серый и высокопрочный чугун; завод Alexcon (Индия) – алюминий и чугун; завод Logink (Голландия) – чугун и др. Мощное производство отливок для автомобилестроения организовано на заводе компании BMW (Германия).

Различные варианты ЛГМ-процесса используются в цехах единичного крупного литья, мелкосерийного, серийного и массового производства отливок в США, Великобритании, Италии, Германии, Японии, Корее, Чехии Китае и других странах производительностью от 500 т до 10 000 т отливок в год. Используется оборудование с системой автоматического управления на базе микропроцессорной техники с использованием роботов, позволяющее создать рентабельные гибкие производства, благодаря единой опоке, в которой используется весь объем; единому формовочному материалу – песку; простоте формовки и выбивки форм при неограниченном сроке хранения моделей.

Технологические аспекты

Суть процесса литья по газифицируемым моделям

Расславленный металл заливают в специальный вакуумируемый литейный контейнер, в котором находится модель из пенополистирола, заформованная в сухом песке без связующих материалов. Во время заливки металл замещает полость, занятую моделью, в результате чего образуется отливка, точно повторяющая геометрию модели.

Опыт изготовления отливок по газифицируемым моделям показал преимущества этого процесса:

- исключаются из производственного процесса стержневое и смесеприготовительные отделения;

- возможность комплексной автоматизации всего процесса;

- использование недорогой и сравнительно простой оснастки;

- значительное улучшение условий труда;

- снижение требований к квалификации рабочего персонала;

- выход годного повышается до 70-80%;

- масса отливок снижается на 10-20%;

- объем финишных операций снижается на 40-60%;

- в 2-3 раза сокращаются производственные площади;

- в 2,0-2,5 раза снижаются капитальные затраты;

- точность и чистота поверхности отливок приближается к литью по выплавляемым моделям.

Технологический процесс изготовления отливок включает следующие операции:

- Подготовка полистирола (предварительное вспенивание) — обеспечивает получение модели заданной плотности.

- Изготовление модели — в зависимости от величины, геометрии и серийности это может быть автоклавный способ, метод теплового удара или вырезка модели из блочного пенополистирола с помощью режущего инструмента (хорошая практика — использование для этих целей фрезерных станков с ЧПУ немецкой компании GEISS AG).

- Сборка моделей (если модель состоит из нескольких частей) и модельных блоков — моделей, собранных с литниковой системой.

- Приготовление, нанесение и сушка противопригарного покрытия, которое при ЛГМ-процессе наносится на поверхность модели.

- Формовка модельных блоков путём засыпки их кварцевым песком с последующим виброуплотнением.

- Подключение контейнеров к вакуумирующей системе и заливка жидкого металла (при этом продукты деструкции удаляются из формы, проходят через установку обезвреживания (степень очистки — 98%) и в атмосферу удаляются пары воды и СО2.

- Выбивка контейнеров (после отключения от вакуумирующей системы, песок высыпается из контейнера и подаётся на установку регенерации, где очищается от продуктов деструкции пенополистирола, а отливки подаются на финишные операции).

Технологический процесс изготовления отливок по газифицирумым моделям находится в развитии. Его возможности далеко не исчерпаны. Литейщики находят все новые решения технологических вопросов изготовления отливок, предлагают новые варианты этого процесса и области его применения, используют новые материалы для изготовления литейных форм и моделей, совершенствуют оборудование, используют новые решения в автоматизации процесса.

Для более глубокого ознакомления с технологическим процессом предлагаем ознакомиться с производством литья по газифицируемым моделям на ООО «Завод «Экопромлит»:

Производители литья по газифицируемым моделям

- Все производители (читать подробно )

- Производители ЛГМ из стали (читать подробно )

- Производители ЛГМ из цветных сплавов (читать подробно )

- Производители ЛГМ из чугуна (читать подробно )

Поставщики материалов для ЛГМ

Об авторе

- Вишнякова Людмила Петровна, г. Киев

Tags:

ЛГМ