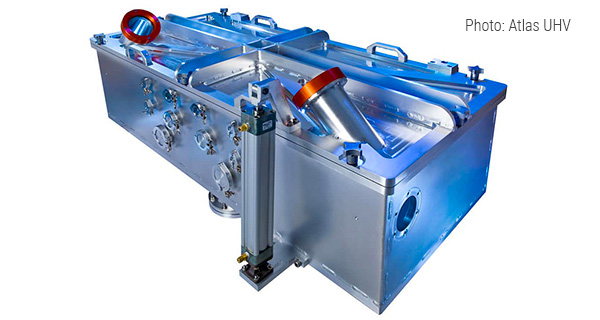

Рис. 1: Алюминиевые вакуумные камеры часто превосходят во многих отношениях старые технологии, такие как камеры из нержавеющей стали

Хотя производители по-прежнему обращают внимание на нержавеющую сталь для многих применений в вакууме, важно отметить ценность и преимущества использования алюминия, особенно для сверхвысоких и экстремальных вакуумных систем. Алюминий часто может превзойти старые технологии, используемые для вакуумных камер, на нескольких уровнях (см. Рисунок 1). Мы рассмотрим наиболее важные и вытекающие из этого преимущества, чтобы доказать превосходство алюминия для использования в вашей следующей вакуумной системе.

Теплопроводность

Рассмотрим, например, что алюминий демонстрирует превосходные термические свойства, обеспечивая пользователю в десять раз большую теплопроводность, чем нержавеющую сталь, и в двадцать один раз большую температуропроводность, чем нержавеющая сталь. Алюминий также имеет чрезвычайно низкий коэффициент теплового излучения. Превосходные тепловые свойства, такие как непревзойденные тепловые характеристики, делают алюминий отличным вакуумным материалом. Поверхностные свойства алюминия, который используется для вакуумной камеры, допускают полный отжиг при 150°C, что намного ниже, чем требуется в качестве температуры отжига для нержавеющей стали. А поскольку алюминиевые камеры нагреваются равномерно, отжиг выполняется более полно и со значительно сокращенным временем цикла, так как имеется меньше более холодных зон для повторной конденсации газов.

Сверхчистый вакуум

Водород является преобладающим остаточным газом в металлических вакуумных системах в сверхвысоком и чрезвычайно высоком вакууме. Снижение скорости дегазации водорода является наиболее сложной проблемой при достижении чрезвычайно высокого вакуума при использовании нержавеющей стали. Благодаря тому, что выделение водорода на семь порядков меньше, чем у нержавеющей стали, алюминий обеспечивает пользователю сверхчистый вакуум. Этот материал имеет очень низкий уровень углерода, что приводит к значительно меньшему количеству H2O, CO, C2 и CH4, чем нержавеющая сталь.

Снижение уровня загрязнения и дегазации

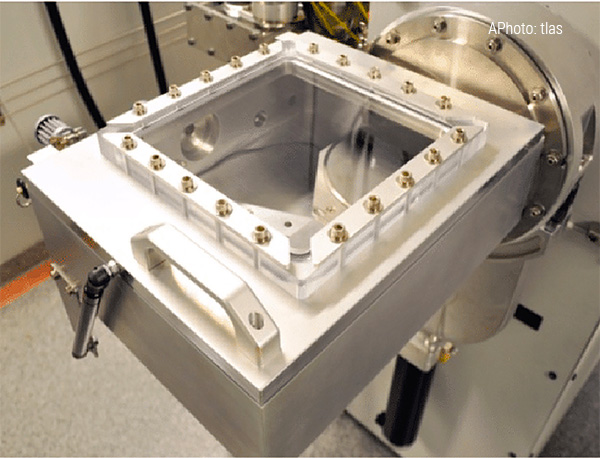

Алюминиевая камера, обработанная в соответствии со спецификацией Atlas UHV AVSP-08, требует очистки поверхностей для облегчения образования плотного пассивирующего слоя, который позволяет преобразовывать гидроксиды в стабильные молекулы оксидов. Эта деятельность приводит к образованию поверхности, которая препятствует диффузии других загрязняющих веществ, что дополнительно снижает потребность в перекачке. Более быстрая перекачка напрямую связана с меньшими и менее дорогими насосами, что в конечном итоге позволяет сэкономить как на дорогостоящих закупках насосов, так и на потреблении энергии (см. Рисунок 2). Скорость дегазации камеры из запеченного алюминия составляет менее 1×10-13 Торр · л / с · см2, по сравнению с нержавеющей сталью при 6,3х10-11 торр / сек см2 — изготовление алюминия подходит для применения в условиях сверхвысокого вакуума.

Рис. 2: Алюминиевая камера UHV loadlock, используемая в полупроводниковой промышленности, обеспечивает низкий уровень водорода, быструю откачку, маневренность и даже отжиг

Нет магнитных помех

Для приложений, где требуется, чтобы их камеры демонстрировали немагнитные свойства, алюминий предлагает по существу магнитно-прозрачное решение. Алюминиевая камера, изготовленная в соответствии со стандартами Atlas UHV, обеспечивает низкую магнитную проницаемость, что исключает заметное нарушение работы электронной и ионной оптики.

Меньше остаточного излучения

Газообразный фтор — обычное чистящее средство в алюминиевых камерах. Благодаря технологии компании AVSP-08, которая формирует плотный защитный слой, который делает алюминий очень коррозионно-стойким материалом, их алюминиевые камеры и линии подачи газа намного более устойчивы к фтору, чем те, которые сделаны из нержавеющей стали. Поверхности можно дополнительно защитить от галогенов, создав еще более толстый и твердый оксидный слой с помощью процесса электролитического анодирования, если этого требует пользователь.

Высокоскоростная обработка

Известно, что алюминий обеспечивает превосходную обрабатываемость, что позволяет обрабатывать его в десять раз быстрее, чем нержавеющую сталь. Камеры, сделанные из алюминия, также могут быть созданы с большей детализацией (см. Рисунок 3). Алюминий можно довольно легко резать, формировать или формовать и выдавливать. Элементы камеры производятся для точного соответствия применению, а не для адаптации приложения к ограничениям технологичности материала, что часто снижает потребность в дополнительном пространстве и оборудовании.

Рис. 3: Алюминиевые камеры и детали можно обрабатывать более детально, чем многие другие металлы

Гашение вибрации

Алюминий обеспечивает высокое гашение вибрации и повышенное поглощение. Благодаря низкому модулю Юнга (69 ГПа) эластичности (1/3 эластичности нержавеющей стали, 207 ГПа) алюминий предлагает пользователю превосходные характеристики гашения вибрации. Это преимущество особенно важно и делает алюминий предпочтительным материалом при использовании в таких приложениях, как прецизионные синхротроны, полупроводники и физические приложения, где чрезмерная вибрация может иметь катастрофические последствия.

Материальные затраты

Вероятно, самая большая экономия — это более низкая стоимость материала, что значительно улучшает вашу прибыль. Компактные алюминиевые вакуумные камеры могут занимать до 40% меньше места, что обеспечивает экономичную альтернативу громоздким системам из нержавеющей стали, что особенно ценно, когда площадь пола ограничена. Добавьте к этому тот факт, что алюминий весит треть веса камеры из нержавеющей стали того же размера, и вы получите более низкие затраты на транспортировку и более легкие операции с продуктом. Меньший вес означает, что алюминиевые вакуумные камеры требуют менее дорогих опорных конструкций, а меньший вес помогает сократить время установки.

Интегрирующие компоненты и цельнометаллические фланцевые уплотнения

При включении алюминиевой камеры в вашу нынешнюю конструкцию часто необходимо обеспечить стык между алюминием и нержавеющей сталью, который будет надлежащим образом скреплять их вместе. Металлургически связанные (взрыв или диффузионное соединение) биметаллические переходы обеспечивают герметичное, непроницаемое для вакуума уплотнение, которое позволяет линиям подачи криогена, жидкости или газа соединяться между одним металлом. Эти переходные соединения могут быть как полностью сварными, так и фланцевыми. Биметаллические фланцы обеспечивают прочную поверхность уплотнения из нержавеющей стали, способную раздавить медную прокладку на алюминиевом корпусе при сварке с алюминиевой камерой. Биметаллические соединения позволяют инженерам выбирать, какие материалы им нужны и где они нужны для выполнения своей конкретной функции в общей системе (см. ниже, «Процесс взрывного соединения и процесс диффузионного соединения»). Известно, что эти переходы металл-металл выдерживают давление и температуру, которые используются при работе с жидким азотом, водородом, гелием и многими другими промышленными газами и жидкостями для самых разных причин. Клеи не используются для этих целей из-за их высокой степени дегазации и, в криогенной технике, из-за охрупчивания.

При рассмотрении всей стоимости вакуумной камеры, от доставки до установки и эксплуатации, алюминиевая камера может сэкономить пользователям от 40 до 60% по сравнению с вакуумными камерами из нержавеющей стали. Чем больше камера, тем заметнее экономия. Кроме того, при оснащении фланцами и фитингами компании, обработанными по их технологии AVSP-08, системы стоят меньше, чем сопоставимые системы из нержавеющей стали. Поскольку преимущества в области термической обработки, механической обработки и стоимости материалов очевидны, полупроводниковая промышленность использует алюминий для изготовления большей части инструментов для производства пластин. Поскольку продукты Atlas совместимы со всем стандартным вакуумным оборудованием из нержавеющей стали, они могут легко интегрироваться в широкий спектр рынков.

Процесс склеивания взрывом и процесс диффузионного скрепления

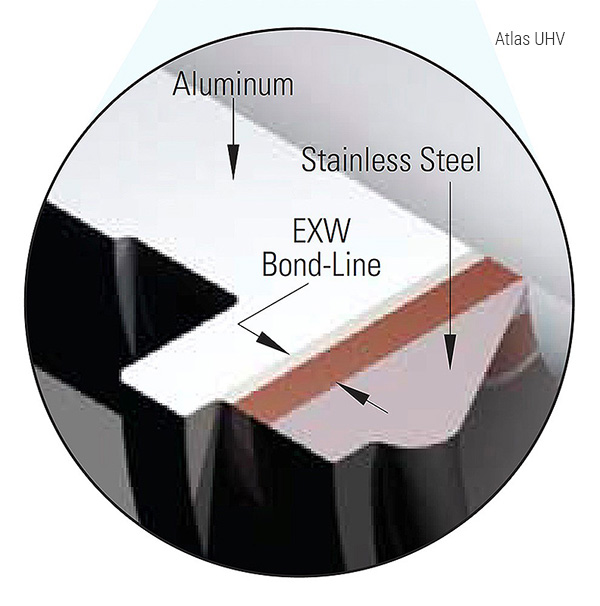

Сварка взрывом (EXW) — это твердотельный процесс, с помощью которого разнородные металлы могут быть соединены вместе на атомарном уровне. Подготовка к склеиванию требует, чтобы пластины лежали ровно друг против друга — листовая пластина наверху базовой пластины разделена небольшим зазором. Заряд взрывчатого вещества помещается на пластину летательного аппарата и взрывается из точки на краю пластины. Контролируемое прогрессивное зажигание движется по пластине флайера, как рябь в пруду. Взрыв разгоняет плиты вместе со скоростью удара 1800-2200 м/сек. Между пластинами образуется поверхностная плазма высокой энергии, которая движется впереди точки столкновения и отрывает электроны от двух соединяемых поверхностей. Затем электронно-голодные металлы прижимаются друг к другу под экстремальным давлением, образуя связь, разделяющую электроны.

Металлы, такие как медь и нержавеющая сталь, можно легко склеить с помощью процесса EXW. Однако алюминий и нержавеющая сталь несовместимы и не склеиваются напрямую из-за образования хрупких интерметаллических соединений. Компания Atlas UHV исследовала и разработала запатентованную технологию многослойных композитов, которая решает эту проблему (см. Рис. 4). В их решении используется металлургическая совместимость многослойной композиции, состоящей из нержавеющей стали 316L, меди, титана и алюминия 6061 T6, которые обеспечивают максимальную герметичность, пластичность и способность детали к циклическому переходу от криогенных до высоких температур.

Рис. 4: Обратите внимание на линию соединения EXW, которая отделяет алюминиевую часть детали от части из нержавеющей стали

Диффузионное соединение — это процесс, при котором различные металлы помещаются вместе под очень высоким давлением и нагреваются до повышенной температуры в течение определенного времени. Склеивание происходит поэтапно. Сначала материалы деформируются и ползут таким образом, что сила трения толкает волны пластически деформируемого материала на большую площадь контакта. В это время атомы в контактной области диффундируют и перестраивают границы двух материалов таким образом, что это устраняет поры, изначально находящиеся в соединенной области. Наконец, эта диффузия доминирует над площадью, и образуется связь.

Этот метод склеивания зависит от строгого контроля давления склеивания, температуры склеивания и времени выдержки. Эти условия различны для склеивания разных материалов. Связки из нержавеющей стали с алюминием особенно сложны из-за образования хрупких интерметаллических соединений, которые ослабляют связь. Сотрудничество с компанией, имеющей опыт работы с различными методами склеивания и связующими материалами, поможет гарантировать, что ваши потребности будут удовлетворены. После того, как соединение сделано, требуется уникальный опыт, чтобы должным образом обработать соединенный материал в пригодную для использования деталь.

Автор

Jed Bothell (Джед Ботелл) — вице-президент Atlas UHV, производителя запатентованных продуктов для сверхвысокого вакуума; E-mail: info@atlasuhv.com

Источник: www.americanmachinist.com

Tags:

Машиностроение