За последние годы стоимость литейной пропитки значительно возросла. Химические вещества, входящие в состав герметиков, стали более дорогими, а процесс также стал более сложным и дорогим из-за добавления оборудования для рециркуляции, фильтрации и испарения в попытке сделать герметизацию пор более экологически приемлемым процессом. Результатом являются значительно более высокие эксплуатационные расходы, что отражается в гораздо более высокой стоимости пропитки детали.

Текущий процесс включает в себя обработку корзин отливок через линию резервуаров и использует большие объемы герметика, воды, ингибиторов и энергии — все, что необходимо для термического отверждения герметика. ЛОС выбрасываются в атмосферу в виде паров герметика в процессе отверждения с подогревом и из выхлопных газов вакуумного насоса. Этот процесс не является ни экономичным, ни экологически безопасным.

Есть ли другой способ? Нынешний процесс пропитки практически не изменился с 1970-х годов, поэтому самое время рассмотреть другие способы герметизации отливок.

Один из вариантов — посмотреть, где протекает отливка, чтобы увидеть, можно ли нанести герметик непосредственно на область пористости. Нанесение герметика непосредственно на пористость с помощью давления или тепла («локальная пропитка») требует только пистолет высокого давления или тепловой пистолет, в отличие от полной системы вакуумной пропитки, что позволяет сэкономить значительные капиталовложения, производственные площади и эксплуатационные расходы.

Кроме того, адаптация вязкости герметика к скорости утечки и размеру пористости возможна с помощью методов локальной пропитки. Тот факт, что пористость велика (например, >200 мкм в диаметре), не означает, что отливка имеет структурный дефект и не может быть герметизирована; это просто ограничение текущего процесса.

Это связано с тем, что текущий процесс вакуумной пропитки использует только одну вязкость герметика, обычно 10-15 сантипуаз, тогда как размер пористости может варьироваться от сверхмелкой до грубой. Наличие только одной вязкости ограничивает скорость извлечения, так как она не может быть одновременно и тонкой, и густой.

Герметики местного применения также не требуют промывки водой и, следовательно, не несут связанных с этим затрат на химические добавки и торговые сточные воды. Используется очень небольшое количество герметика, а стоимость пропитки одной детали обычно составляет лишь одну десятую стоимости использования системы вакуумной пропитки.

Часто задают вопрос: «Как местный герметик проникает в пористость без использования вакуума?» Ответ заключается в том, что вода, охлаждающая жидкость, масло и пенетрант попадают в пористость и должны быть удалены до того, как будет выполнена эффективная пропитка. Требования к предварительной обработке для удаления этих загрязняющих веществ перед пропиткой подробно описаны в спецификациях OEM и военных спецификациях. Поэтому признано, что эти жидкости проникают в пористость во время механической обработки и испытаний за счет трения, тепла, давления или естественного проникновения.

Современные герметики имеют очень низкую вязкость и поверхностное натяжение. В сочетании с давлением и/или теплом они легко проникают в пористость. Стоит помнить, что установки для пропитки под вакуумом/давлением были впервые разработаны в 1960-х годах для обеспечения пористости фенольными и полиэфирными смолами, которые были значительно гуще, чем современные герметики для пропитки.

Реализация локализованной пропитки

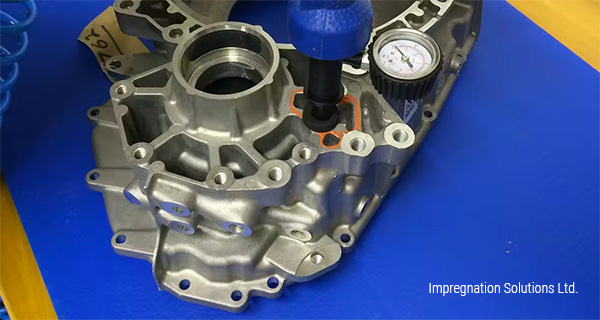

Рис. 1: Пример А (слева) и пример 2 (справа) использования локальной пропитки Spot-Seal

В примере A производитель автомобильных двигателей восстановил более 2000 блоков двигателей, используя процесс Spot-Seal, сэкономив более 600 000 фунтов стерлингов (787 000 долларов США) только на стоимости литья и механической обработки. Истинная экономия намного больше, если рассматривать восстановление потерянного производства. Оборудование для вакуумной пропитки нельзя было использовать из-за риска загрязнения, коррозии и повреждения готовых обработанных блоков двигателя.

В примере B у поставщика автомобильных компонентов возникла проблема с литыми алюминиевыми корпусами, обнаружившими утечки через пористость при испытании под давлением. Из-за сложности корпусов обычный процесс вакуумной пропитки был непригоден. Внешние испытания корпусов, герметизированных с помощью локальной пропитки, прошли все необходимые испытания. На сегодняшний день было герметизировано более 3500 корпусов, что позволило сэкономить более 840 000 евро (928 000 долларов США) благодаря локальной пропитке Spot-Seal.

Локализованная пропитка является очень быстрым и недорогим методом пропитки пористости металлических отливок. Оборудование простое, и доступен ряд герметиков для герметизации различных размеров пористости и скорости утечки от очень мелких до крупных и даже трещин.

Значительная экономия средств достигается за счет сокращения использования герметика более чем на 90% и устранения необходимости промывки водой, отверждения горячей водой и всех связанных с этим химических и энергетических затрат, торговых сточных вод и выбросов летучих органических соединений.

Локальная пропитка под давлением использует ручной пистолет для подачи герметика в пористость и идеально подходит для герметизации пористости, связанной с механически обработанными отверстиями и другими отверстиями.

Локальная «тепловая» пропитка использует фен для нагрева области пористости с последующим нанесением кистью или распылением герметика и идеально подходит для герметизации пористости, связанной с отлитой поверхностью.

Автор

Paul Young (Пол Янг), директор компании Impregnation Solutions Ltd.

Источник: www.foundrymag.com