LIFT (Lightweight Innovations for Tomorrow) c начала лета прошлого года в третьем промышленно-академическом партнерстве сосредоточил свое внимание на исследованиях конструкционных материалов. Стратегия проекта — расширить возможности использования титановых сплавов в авиационных двигателях и других направлениях аэрокосмической промышленности, за счет снижения стоимости проектирования и тестирования деталей.

В частности, исследователи намерены разрабатывать компьютерные модели, которые позволили бы сократить на 50% время и стоимость разработки материалов, дизайна компонентов и их изготовления. По заявлению Alan Taub — генерального технического директора LIFT, будут разработаны «вычислительные инструменты«, которые также позволят улучшить производство титановых компонентов.

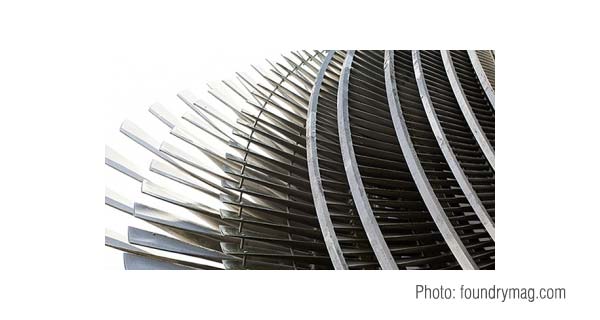

«Стоимость самого титана и время, необходимое для разработки и тестирования новых компонентов создают значительные барьеры. Если это партнерство между промышленностью и научными кругами поможет снизить этот барьер, то это будет поощрять более широкое, очень разностороннее использование легкого металла», отмечает Lawrence E. Brown — исполнительный директор LIFT. «В частности, турбинные вентиляторы в авиационных двигателях, работающие в сложных условиях, оказывая решающее значение для поддержания высокой производительности», продолжил он.

GE Aviation и научно-исследовательская лаборатория легких металлов Государственного университета штата Огайо осуществляют проведение исследований. Также участниками проекта будут являться EWI, Университет Пердью, Научно-исследовательский институт Юго-Запад, Мичиганский университет и Университет Северного Техаса. К проекту присоединились ведущие научно-исследовательские партнеры Boeing Co. и Scientific Forming Technologies Corporation, разработчик инженерного программного обеспечения DEFORM, используемого разработчиками для анализа формирования металла, в процессе термической и механической обработки, соединительных процессов.

«Титан стоит дорого и инженеры, прежде чем быть уверенными, что дизайн критического компонента двигателя самолета выполнен правильно должны провести множество исследований», сказал Taub, объясняя последнюю программу исследований. «Если мы сможем продвинуть способности наших компьютерных моделей, чтобы лучше предсказать, как конкретная конструкция будет себя вести, то мы сможем уменьшить количество проверок», продолжил он. «Это сокращает материальные затраты, расходы на тестирование и длительность производства для разработки новых конструкций».

Источник: foundrymag.com