Hetitec Oy, одно из самых современных и быстрых литейных предприятий в Европе. Оно использует аддитивное производство, моделирование процессов, плавку и литье для производства деталей из чугуна, стали и алюминиевых сплавов, обещая готовые результаты в течение одной недели.

В 2008 году Вилле Мойланен присоединился к voxeljet technology GmbH в Аугсбурге, Германия, где, среди прочего, он руководил созданием центра Voxeljet по запросу для печатных песчаных стержней и форм и отвечал за продажи на скандинавском рынке.

Сегодня voxeljet AG является разработчиком высокоскоростных широкоформатных 3D-принтеров и деталей для 3D-печати по запросу для промышленных и коммерческих клиентов.

Работая с клиентами, Мойланен обнаружил, что средний срок доставки отливок в Финляндию составляет более трех месяцев, и это несмотря на то, что существует множество крупных финских предприятий в области машиностроения, энергоснабжения и судостроения, среди прочего — отраслей, которые обычно имеют высокий спрос на отливки, особенно на детали-прототипы.

Причина длительных сроков выполнения заказа заключается в том, что большинство финских литейных предприятий занимаются серийным производством с использованием стандартных методов формования. Еще одним важным фактором является нехватка квалифицированных инженеров-литейщиков, так что на многих литейных предприятиях операторы настолько заняты серийным производством, что у них нет времени для работы над небольшими и средними заказами.

В 2012 году Мойланен решил вернуться в Финляндию, чтобы начать свой бизнес по литью металлов в Пирканмаа, недалеко от города Тампере. В 2013 году он начал предлагать по запросу 3D-печать форм и стержней из фуранового песка с помощью принтера voxeljet VX1000.

Такова была бизнес-модель Hetitec до 2018 года, когда Мойланен решил масштабироваться и расширяться, превратив бизнес в узкоспециализированное литейное производство. Его новаторская идея заключалась (и есть) не в том, чтобы быть литейным производством с возможностью 3D-печати, а в том, чтобы литейный цех, сосредоточенный на 3D-принтере. Конкретная цель — ускорить поставку отливок.

В начале 2020 года на Hetitec было установлено первое литейное оборудование, в том числе четыре плавильные печи для различных сплавов. Hetitec может плавить сталь (включая дуплексные марки), серый чугун, высокопрочный чугун (включая ADI, SiMo и т. д.), а также некоторые алюминиевые сплавы.

Чтобы избежать дефектов отливок и снизить процент брака на как можно более низком уровне, Hetitec инвестировал средства в программное обеспечение САПР для изготовления форм и моделирования отливок.

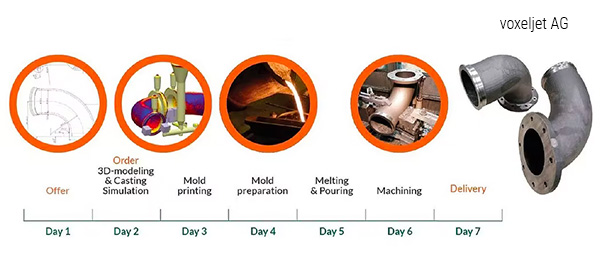

Рис. 1: Пакет Printed Casting от Hetitec — это процесс проектирования сложных форм с последующей 3D-печатью и литьем. 3D-печать приносит геометрическую свободу в сочетании с рентабельностью традиционного литья и отделки металла

Наконец, в дополнение к VX1000, Hetitec дополнила свое производство аддитивного производства устройством voxeljet VX2000 в 2021 году. Система широкоформатной 3D-печати имеет рабочий объем 2х1×1 м, что хорошо подходит для изготовления больших форм по отдельности или множества более мелких компонентов. Принтер недавно был обновлен, что повысило его производительность почти на 40%.

Рис. 2: VX2000 — второй по величине 3D-принтер в линейке Voxeljet. Компания Hetitec Oy, оснащенная новейшими технологиями для аддитивного производства, моделирования и литья металлов, может производить отливки в течение недели благодаря своей технологии печатного литья, включая постобработку и контроль качества

«Если бы это было на усмотрение наших клиентов, они бы предпочли, чтобы отливки были вчера, а мы, к сожалению, пока не можем предложить эту услугу», — говорит Мойланен, управляющий директор Hetitec. «Но мы можем легко напечатать одну коробку с заданиями за меньшее время, чем один день, что делает VX2000 самым производительным 3D-принтером во всей Финляндии. Благодаря нашему оборудованию мы можем производить отливки размером от 1 до 600 кг всего за несколько дней с уникальным портфолио с точки зрения разнообразия материалов».

«Это еще не все. Для обработки и обеспечения качества Hetitec имеет договоренности о сотрудничестве с соседними компаниями, так что только что отлитые детали могут быть обработаны и проверены непосредственно перед отгрузкой. Такой рабочий процесс позволяет Hetitec доставить готовые детали всего за неделю. «Это делает нас самым быстрым литейным предприятием во всей Скандинавии», — с энтузиазмом заявил Мойланен.

Региональные покупатели литья в таких секторах, как судостроение, автомобилестроение, энергетика, лесная техника и морская нефтегазовая промышленность, могут воспользоваться услугами Hetitec, особенно предложением для литья с печатные формы, а также выбором специальных сплавов. Производственные тенденции, такие как легкий дизайн; проектные инициативы, такие как электромобильность; а также надежность и эффективность оцифровки инвентаря инструментов и моделей — все это достигается с помощью 3D-печати. Благодаря возможности сканирования старые запасы оснастки преобразуются в файлы САПР и могут быть извлечены с цифрового склада в любое время, а затем распечатаны и отлиты по мере необходимости, что экономит время производства, а также затраты на хранение.

«Принятие этого подхода все еще не получило широкого распространения в Финляндии», — пояснил Мойланен. «В некоторых случаях только хорошие 10% всех хранящихся образцов запасных частей и форм, например, регулярно извлекаются и используются в Финляндии. Остальные 90% более или менее просто занимают место для хранения».

Оцифровка оснастки и 3D-печать дают значительные преимущества, особенно в отношении производства запасных частей. Благодаря своей креативной бизнес-модели, а также быстрому реагированию, Hetitec стремится восполнить этот пробел в знаниях и расширить свой бизнес и ноу-хау по всей Европе.

Если потенциальным покупателям отливок нужны доказательства, Hetitec может рассказать еще одну успешную историю: из-за неисправности двигателя ледокол застрял у побережья Канады. Обычный срок поставки необходимого компонента составлял около пяти месяцев, что требовало значительных затрат для клиента. Быстрая доступность запчастей, необходимых для ремонта корабля.

Судоходная линия отправила в Hetitec двухмерный проект детали. В течение часа 2D-чертеж был преобразован в файл 3D-CAD. Фактическое производство деталей началось с 3D-печати песчаных форм в понедельник, а к пятнице отливка после финишной обработки отправлялась в Канаду. В Канаде деталь загрузили на вертолет и доставили на корабль, который для экономии времени уже направился к месту назначения, используя всего один двигатель.

Рис. 3: Hetitec смогла спроектировать и изготовить этот компонент для ледокола, выброшенного на мель, в течение одной недели, что позволило кораблю возобновить работу

С добавлением нового VX2000 к своей линии аддитивного производства, Hetitec стремится к последовательному расширению своего бизнеса в Европе, и это расширение будет быстрым, если его рекорд является показателем.

Источник: www.foundrymag.com