Команда Airbus, Gefertec и BIAS с 3D-машиной arc403

За последнее десятилетие Airbus анализирует критические детали (отливки, поковки и другие), производимые традиционными технологиями, с деталями производимыми альтернативным присадочным производством (Additive manufacturing или АМ), чтобы уменьшить вес, улучшить точность или достичь других целей. Для некоторых критических деталей из титановых сплавов АМ на основе проволоки стало предпочтительным подходом для OEM. Этот процесс происходит не быстро, а скорее в результате длительных программ исследований и разработок.

Более быстрое производство при сниженных затратах является основным преимуществом технологий производства присадок на основе проволоки в коммерческих программах аэрокосмического обеспечения. Аэрокосмическая промышленность стала одним из основных производственных секторов, производящих металлические детали AM (или 3D-печатью), и экономические последствия этой отрасли означают, что поставщики OEM и Tier не испытывают затруднений в получении исследовательской помощи для своих планов конверсии. Проект Regis, финансируемый Федеральным министерством экономики и энергетики Германии, позволил Airbus продолжить применение приложений с различными компаниями.

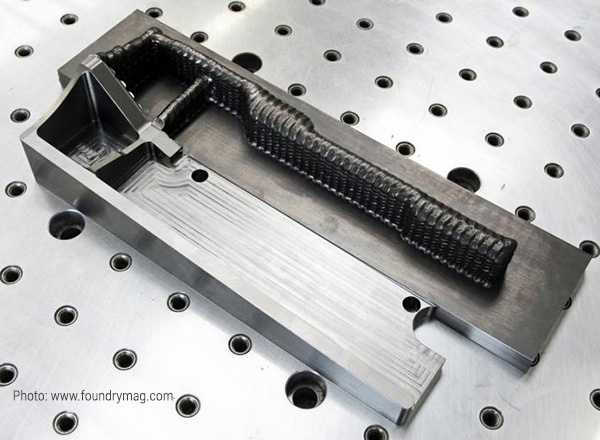

Gefertec был выбран для проекта из-за его изобретения процесса 3DMP ® для производства больших (крупных) деталей из титана, быстро и экономично. Метод основан на методах электрической дуговой сварки с использованием сварочной проволоки в качестве исходного материала для производства однослойных трехмерных форм на основе использования CAD.

Технология на основе проволоки также предлагает преимущества по сравнению с другими способами производства присадок, особенно по сравнению с порошковым слоем AM. Спекание металлических порошков часто занимает больше времени, чем 3DP на основе проволоки.

Рис. 1: Типичная титановая деталь, весом 2,1 кг, напечатана с использованием метода Gefertec 3DMP® в течение 45 минут

В частности, проект Regis намеревается преодолеть геометрические ограничения других процессов 3DP, все из которых налагают размерные ограничения на металлические детали, которые должны быть изготовлены. Проект ориентирован на методы AM на основе проволоки с высокой производительностью (до 650 см3/ч), в сочетании с технологией соединения для производства критических структурных компонентов. Руководители программ прогнозируют снижение производственных затрат на 50% по сравнению со стандартным производством.

Airbus и его партнеры-исследователи используют 3D-принтер Gefertec arc403 с рабочим пространством построения 0,5 м3, с большой скоростью изготавления крупных детали. Сразу после 3D-печати деталь может быть закончена обычным фрезерованием.

«Airbus рассматривает высокопроизводительные методы производства присадок на основе проволоки, такие как 3DMP-технология Gefertec, для снижения огромных затрат и ресурсосберегающих возможностей при производстве конструкционных компонентов в аэрокосмической промышленности», — говорит д-р Йенс Тельгкамп, возглавляющий аддитивный отдел Производственная группа исследований и технологий для Airbus Operations GmbH. «Вместе с нашими партнерами по команде Regis мы стремимся разработать методы для присадочного производства больших деталей по всей цепочке процессов».

На первом этапе проект был нацелен на разработку AM на основе проволоки с титановыми материалами. Средние титановые детали обеспечивают наибольшую потенциальную экономию, так как количество дорогостоящего сырья, которое измельчается в процессе отделки, может составлять до 90% для более традиционных деталей.

На втором этапе партнеры Regis будут сосредоточены на алюминиевых материалах, которые, как ожидается, приведут к принятию новых методов строительства деталей самолетов. В случае успеха — это означает, что преобразование дизайна также является существенным преобразованием. И это, вероятно, не будет завершением процесса.

Программа исследований Regis завершится в 2021 году, и ожидается, что новый метод производства будет квалифицирован для производства аэрокосмических изделий.

Справка

Присадочное производство (Additive manufacturing или AM) использует программное обеспечение компьютерного моделирования (CAD) для нанесения материала, слоя на слой, в точную геометрическую форму. Как следует из его названия, добавочное производство добавляет материал для создания объекта. В отличие от этого, когда вы создаете объект традиционными способами, часто необходимо удалять материал путем фрезерования, обработки, резьбы, формовки или других средств. Это еще один технологический прогресс, который стал возможен благодаря переходу от аналоговых к цифровым процессам. Теперь AM может принести цифровую гибкость и эффективность в производственные операции.

Источник: www.foundrymag.com

Tags:

3D печать