Rolls-Royce PLC открыл новый завод литья по выплавляемым моделям, мощностью более 100000 монокристаллических турбинных лопаток в год, для обеспечения своих авиационных двигателей серии Trent. Начатый в 2012 году, проект в Rotherham (Англия) оценивается в 170 $ млн. и будет освоен в полном объеме к 2017 году.

Advanced Blade Casting Facility’s (ABCF), располагающийся на площади в 150000 кв. футов, использует некоторые способы производства, разработанные Rolls-Royce в Manufacturing Technology Centre — промышленном научно-исследовательском центре в Ansty, опирающемся на три университета и многие компании-производители.

Производитель двигателя подробно не останавливался на производственных процессах, доступных на ABCF, но отметил, что предприятие имеет автоматизированную комплексную систему изготовления восковых моделей; 3D сканирование в структурированном свете для измерения всей поверхности компонентов; компьютерную томографию (КТ), которая предназначена для измерения готовой внутренней структуры лопастей. Rolls отметил, что эти методы позволили сократить время, необходимое для изготовления лопатки турбины на 50%.

«Rolls-Royce стремится инвестировать в инновационные технологии и объекты мирового класса, чтобы помочь нам обеспечить выполнение имеющегося портфеля заказов на 73,7 млрд. £«, прокомментировал Гарет Дэвис — исполнительный вице-президент Rolls-Royce, Турбины. «Этот объект будет использовать новаторские методы производства монокристаллических лопаток турбины для создания наших Trent двигателей, в том числе наиболее эффективного в мире гражданского авиационного двигателя Trent XWB«.

Rolls-Royce является 2-м по величине в мире производителем реактивных двигателей для коммерческих авиастроителей, в том числе для Airbus, который устанавливает высоко турбореактивный двухконтурный двигатель Rolls-Royce Trent XWB на свой новый самолет A350 XWB.

Литье по выплавляемым моделям является критическим для достижения структурной целостности, необходимой для турбинных лопаток двигателей. Турбина использует энергию из потока горячего газа, подаваемого в камеру сгорания двигателя, и использует эту энергию для питания вентилятора и компрессора. Лопасти, производимые в ABCF, будут работать при температурах до 200°C выше точки плавления сплава из которого они выполнены, вращаясь со скоростью более 12000 оборотов в минуту. При этом, каждая лопасть подвергается воздействию центробежной силы более 12 тонн.

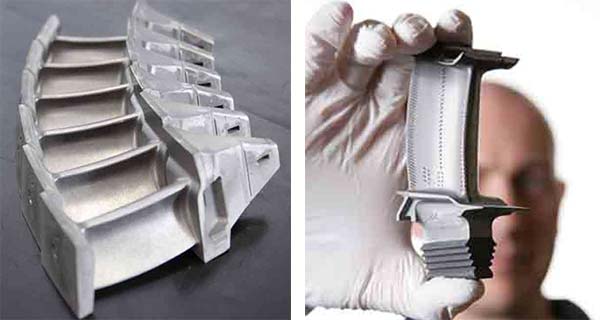

Турбинные лопатки при литье по выплавляемым моделям формируются путем заполнения полости пресс-формы восковым модельным составом, после чего обсыпкой восковых моделей формируется керамическая форма из, которой затем выпаривают воск, а в полость формы заливают суперсплав на основе никеля.

Критическим аспектом для литья турбинных лопаток по выплавляемым моделям является организация направленного монокристаллического затвердевания, для чего формы, заполненные расплавленным суперсплавом, помещают в вакуумную индукционную плавильную печь таким образом, чтобы каждая лопасть могла формироваться вокруг монокристалла.

Rolls-Royce отметил, что в Rotherham производится два типа монокристаллических турбинных лопаток: высокого давления (HP) и среднего давления (IP). Каждое лезвие лопатки имеет ряд отверстий (каналов) для охлаждения поверхности воздухом, а наконечники лопасти покрыты термостойкой керамикой.

Каждый двигатель Trent XWB включает в себя 182 турбинных лопатки. Каждая лопасть высотой примерно 10 см и весит 300 г. Технологический процесс предусматривает порядка 200 шагов производства для каждой лопасти, прежде чем она будет готова для установки на двигатель.

Источник: foundrymag.com

Tags:

ЛВМ