Первый патент по горизонтальному непрерывному литью был получен американцем Дж. Лайнингом в 1826 г. Предложенная им установка предназначалась для отливки свинцовых труб, и содержала в себе основные принципиальные черты схемы горизонтальной разливки. Мак-Элрой в 1881 г. получил патент на способ и устройство для производства труб из стали, феррохрома и цветных металлов. Из металлоприемника металл под давлением поршня подавался в кристаллизатор с дорном. Вытягивание заготовки осуществлялось валками. В 1914 г. Персон предложил способ и устройство для горизонтального непрерывного литья металлов, при котором водоохлаждаемый кристаллизатор совершал возвратно-поступательное движение относительно металлоприемника и заготовки. Этот патент не нашел применения, так как не был решен вопрос соединения кристаллизатора с металлоприемником. Не смотря на большое обилие довольно ранних патентов по непрерывному горизонтальному литью, первые промышленные установки появились лишь в 60 годах ХХ.

В настоящее время методом непрерывного горизонтального литья изготовляют сотни наименований заготовок различного профиля, в том числе круглые диаметром от 10—15 до 400 мм, квадратные, шестигранные, прямоугольные и многогранные заготовки с различным соотношением размеров, трубы и втулки диаметром от 50 до 300 мм. Методом непрерывного литья отливают штанги, направляющие станков, корпуса подшипников, планки, плиты, заготовки для реек, шестерен, крышек, корпуса гидро- и пневмо-аппаратуры и ряд других деталей для многих отраслей промышленности. Такие заготовки изготовляют из чугуна, медных сплавов (бронзы, латуни), алюминиевых сплавов.

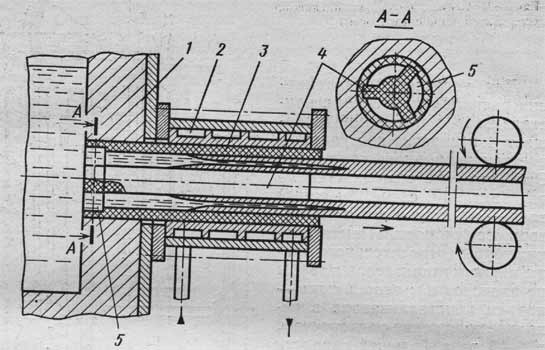

Принципиальная схема процесса горизонтального непрерывного литья на установке с графитовым водоохлаждаемым кристаллизатором показана на рис. 1. В стенке металлоприёмника 1 устанавливают кристаллизатор, состоящий из водоохлаждаемой рубашки 2 и графитовых вкладышей 3, а при необходимости получения отверстия в отливке — стержень 4 с отверстиями 5 для прохода расплава. В начале процесса внутрь кристаллизатора вводят затравку-захват. Расплав, залитый в разогретый металлоприемник, заполняет водоохлаждаемый кристаллизатор, где начинает затвердевать в заготовку, наружный профиль которой соответствует геометрии кристаллизатора. После выдержки металла, для формирования отливки в кристаллизаторе, начинают извлекать ее из кристаллизатора за затравку-захват. С самого начала процесса литья: сначала затравка, а потом и сам слиток перемещаются при помощи тянущего устройства. Затем без остановки процесса литья слитки режутся на мерные отрезки при помощи летучей пилы, и при помощи кантователя отводятся в сторону. В случае литья проволочных заготовок они не режутся, а нматываются на катушки (бабины). Объём расплава в металлоприемнике периодически восполняется, таким образом процесс литья протекает непрерывно.

Металлоприемник фактически играет роль некристаллизующейся постоянно действующей прибыли, благодаря чему конечный продукт характеризуется повышенными чистотой, плотностью, хорошим качеством поверхности и лучшими механическими свойствами.

На литейных заводах стран СНГ можно встретить линии непрерывного горизонтального литья конструкции НИИСЛа (Научно-исследовательский институт специальных способов литья, г. Одесса), коротаявключает агрегат кристаллизации, тянущую клеть, надрезное устройство и агрегат обломки. Линия также оборудована камерой охлаждения, укрытием и системой направляющих и прижимных роликов. Агрегат представляет собой канальный индукционный миксер, на передней стороне которого закрепляется кристаллизатор. Крышка миксера снабжена газовой горелкой для обогрева зеркала расплава. Для слива металла в миксере предусмотрены летка с жёлобом, а также механизм поворота. Кристаллизатор состоит из металлического водоохлаждаемого корпуса и графитового кристаллизатора. Применение индукционного миксера обеспечивает постоянство температуры металла, что существенно для процесса непрерывного литья, особенно при получении заготовок сложного профиля и с малой площадью поперечного сечения. Смену кристаллизатора можно производить при работающем индукционном миксере. Все технологические операции в линии автоматизированы. Линия обслуживается двумя рабочими и предназначена для непрерывной работы.

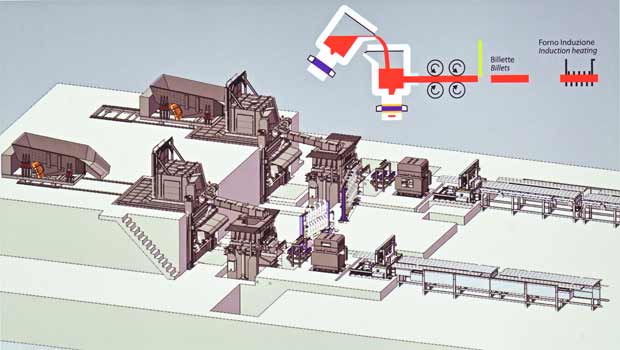

На рис. 2 представлена технологическая схема линии горизонтального непрерывного литья итальянской компании CALAMARI SRA. Начиная с 1994 года в компании организовано производство машин непрерывной разливки цветных металлов, которые используются для производства прутка, труб, катанки, полосы и заготовок из меди, латунных сплавов, бронзы и драгоценных металлов.

Режимы вытяжки в промышленных установках преимущественно являются прерывистыми, т. е. вытягивание монотонно чередуется с остановкой. В начальный момент затвердевания заготовка стягивается с поверхности кристаллизатора и, передвигаясь в процессе вытягивания, последовательно освобождает участок, протяженность которого равна шагу вытягивания. На освобождающийся участок поверхности кристаллизатора поступают свежие порции расплава, и идет последовательный процесс намораживания корочки — оболочки отливаемой заготовки. Одновременно с этим наращивается слой на передвигающейся заготовке. Во время остановки образовавшаяся по периметру корочка стыкуется с вытягиваемой заготовкой и при последующем цикле стягивается с кристаллизатора. Далее циклы непрерывного литья повторяются.

На поверхности заготовок, получаемых непрерывным литьем, имеются характерные следы, являющиеся, следствием процесса прерывистого вытягивания. Расстояние между этими участками соответствует шагу вытягивания.

Выбор оптимальных параметров литья зависит от многих факторов: химического состава сплава, его жидкотекучести и температуры, допустимой скорости теплоотвода, площади поперечного сечения и соотношения размеров заготовки в сечении. В связи с этим в линиях непрерывного литья, предназначенных для производства различных по сечению заготовок из разных марок сплавов, предусмотрен широкий диапазон настройки основных технологических параметров: продолжительность вытягивания 1—10 с; продолжительность остановки 2—20 о; скорость вытягивания 0,2—2,0 м/мин.

Производительность установок непрерывного литья определяется площадью и соотношением размеров поперечного сечения заготовки. С увеличением условного диаметра заготовки производительность по массе существенно возрастает. Низкая производительность при малых сечениях компенсируется применением много-ручьевых установок.

Процесс затвердевания заготовок и формирования их структуры в значительной мере предопределяется постоянным давлением расплава, находящегося в миксере-металлоприемнике, и большой скоростью теплоотвода. В соответствии с этим заготовки, полученные непрерывным литьем, не имеют дефектов, характерных для традиционных методов литья. Изломы характеризуются плотной структурой мелкокристаллического строения. При соблюдении параметров литья отсутствуют пористость, газовые раковины, засоры, шлаковые включения и другие литейные дефекты. Поверхность заготовок — гладкая, без пригара. Эти преимущества литья в сочетании с непрерывностью процесса позволяют достигать выхода годного литья более 90%, что недостижимо другими методами литья.

Высокое качество получаемых заготовок, уменьшенные припуски на механическую обработку, существенное повышение выхода годного литья, возможность получения заготовок неограниченной протяженности, малые производственные площади, необходимые для установки оборудования, и степень автоматизации процесса при небольшом количестве обслуживающего персонала и хороших условиях труда являются основой для дальнейшего развития и расширения производства заготовок прогрессивным методом непрерывного литья.

Для создания полноты картины предлагаем посмотреть совсем маленький фильм об этом процессе.

Разработчики и производители оборудования

- Calamari SpA (Италия)

- Институт технологии металлов НАН Беларуси (Республика Беларусь)

Производители литья

- ОАО ГЛЗ «Центролит», г. Гомель (Республика Беларусь)