Основываясь на более чем 20-летнем опыте разработки продукции из чугуна с вермикулярным графитом (CGI) и опыте серийного производства и в сотрудничестве с SinterCast и Ricardo, Tupy представила революционно новую концепцию бензиновых двигателей легковых автомобилей. Конкретно разработан для небольших рядных бензиновых, этаноловых или синтетических двигателей, а также гибридных и расширителя диапазона, новая концепция сочетает в себе превосходные свойства и жизненный цикл. Преимущества CGI в отношении выбросов CO2 в сочетании с инновационным подходом к разработке чугунного двигателя с того же веса, что и алюминий.

Чугун с вермикулярным графитом (CGI) фактически стал стандартным материалом для серийного производства блоков и головок цилиндров, предназначенных для тяжелых условий эксплуатации, а также блоков цилиндров V-образных дизельных двигателей легковых автомобилей. Тем не менее, CGI еще не создала эталон серийного производства в секторе крупносерийных рядных бензиновых двигателей, на который приходится большая часть мирового рынка легковых автомобилей.

Имея возможность серийного производства CGI на семи линиях и производя более 100 000 тонн блоков и головок цилиндров CGI в год, Tupy инициировала комплексную программу развития, чтобы продемонстрировать потенциальные преимущества CGI для рядных бензиновых двигателей. Кульминацией разработки станет официальное представление двигателя на Венском автомобильном симпозиуме 2022 года.

Новый взгляд на блок цилиндров

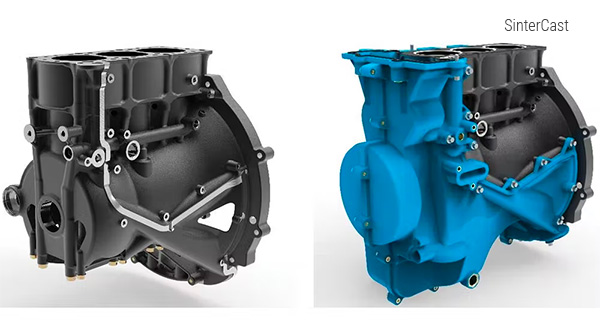

Начав с современного серийного трехцилиндрового двигателя объемом 1,2 литра на основе алюминиевого блока цилиндров, Tupy переосмыслила и переконструировал блок цилиндров. Рабочие поверхности и конструктивные элементы были изготовлены из высокопрочного CGI, а внешние кожухи блока цилиндров были изготовлены из высокопрочного пластика низкой плотности PA66GF30. Пересмотренный двигатель был одновременно модернизирован до 48-вольтовой гибридной конфигурации, чтобы еще больше продемонстрировать потенциал CGI в гибридных двигателях с небольшим бензиновым двигателем и в приложениях, увеличивающих запас хода.

Блоки цилиндров и лестничные рамы CGI были произведены в условиях полносерийного производства на литейном заводе Tupy в Сальтильо (Мексика), с использованием самой современной технологии тонкостенных стенок толщиной 2,7 мм, разъемных коренных подшипников и впервые в отрасли для CGI из марки CGI 550, предел прочности при растяжении более 550 МПа. Внедрение CGI 550 обеспечивает как минимум в 1,8 раза более высокую прочность на растяжение, удвоенную жесткость и более чем удвоенную усталостную прочность алюминия, используемого в оригинальном двигателе.

Благодаря более высокой прочности альтернатива CGI потребовала на 54% меньше металла, чем оригинальный алюминиевый двигатель, что увеличило площадь вентиляции картера в 2,25 раза. Модальный анализ одновременно показал, что общие режимы изгиба блока CGI 550 были на 5% выше, в то время как у основных отдельных крышек подшипников они были выше на 20-40% из-за комбинированного вклада жесткости материала и концепции конструкции лестничной рамы. В конечном итоге альтернатива CGI обеспечивала тот же вес, что и 48-вольтовая производная от исходного алюминиевого блока цилиндров, достигая 20,06 кг для CGI и 20,47 кг для алюминия.

Внешние размеры блока цилиндров CGI были намеренно сохранены такими же, как и у алюминиевого блока, чтобы компоненты исходного алюминиевого двигателя-донора можно было собрать в двигатель CGI для испытаний на долговечность. Двигатель CGI успешно прошел 100-часовой контрольный тест на долговечность, включая периоды работы при полной нагрузке 5000 об/мин и 183 Нм, обеспечив паритет веса, производительности и удельной мощности. Хотя перенос алюминиевых размеров двигателя позволил собрать работающий двигатель, по оценкам, подход к проектированию с чистого листа позволил бы дополнительно снизить вес до 5% для новой концепции дизайна CGI.

В предыдущих исследованиях установлено, что производство чугуна имеет значительно более низкие выбросы CO2, чем производство алюминия. В конкретном случае блоков цилиндров легковых автомобилей, даже при благоприятном предположении о бесконечной переработке алюминия, преимущество чугуна может сократить выбросы CO2 при производстве на 40-70% по сравнению с алюминием, согласно публикации на Венской конференции 2017 года. Моторный симпозиум Крэнфилдского университета.

«Этот квантовый шаг в технологии чугунных двигателей открывает новые возможности для будущего двигателей внутреннего сгорания в двигателях внутреннего сгорания, двигателях с увеличенным запасом хода и гибридных пассажирских транспортных средствах. Имея тот же вес, что и алюминий, и неотъемлемые преимущества чугуна в отношении улучшенных механических свойств, улучшенной NVH, рабочих поверхностей основного отверстия и сниженной стоимости, Tupy, Ricardo и SinterCast установили новый эталон для небольших рядных бензиновых двигателей», — сказал Фернандо де Риццо, генеральный директор Tupy. «Экологически блоки цилиндров CGI более пригодны для вторичной переработки, чем алюминий, и потребляют меньше энергии, чем алюминий, на этапе производства. Чтобы обеспечить сокращение выбросов CO2 в течение жизненного цикла, алюминиевые блоки цилиндров должны компенсировать более высокую производственную энергию за счет снижения расхода топлива в течение всего срока эксплуатации автомобиля. Но когда чугунный двигатель не имеет веса, окупаемость невозможна».

«Этот проект продемонстрировал, что оптимизация фундаментальной конструкции небольшого ДВС по-прежнему дает значительные преимущества», — сказал Филип Хопвуд, руководитель отдела двигателей и контроля выбросов в Ricardo. «Сочетание CGI-материала, технологии литья и органического проектирования и процесса анализа позволило сократить использование материалов и обеспечить все важные выбросы CO2 в течение жизненного цикла. Внешний пластиковый корпус, который включает в себя большую часть системы смазки и картера ГРМ, обеспечивает новый баланс свойств, которого невозможно достичь в традиционных конструкциях».

«Во время первой встречи в Ricardo команда согласилась, что уменьшение минимальной толщины стенки с 2,7 мм до 2,5 мм никого не заинтересует и не приведет к значительному снижению веса. Нам нужно было заново изобрести блок цилиндров, и мы это сделали», — сказал д-р Стив Доусон, президент и главный исполнительный директор SinterCast. «В блоках цилиндров алюминий имеет преимущество в плотности и, следовательно, в весе. Но все остальное — прочность, долговечность, трибология, NVH, возможность вторичной переработки, выбросы CO2 при производстве и стоимость — это компромисс. С этой новой концепцией мы задаем вопрос: что, если бы чугунный блок цилиндров был такого же веса, как алюминиевый? Это интригующий вопрос, особенно для следующего поколения компактных, легких гибридных двигателей и двигателей с увеличенным запасом хода».

Справка

TUPY SA — бразильская транснациональная компания, разрабатывающая и производящая конструкционные компоненты из чугуна высокой геометрической и металлургической сложности. Эти инженерные решения применяются в секторах транспорта, инфраструктуры, агробизнеса и производства энергии и способствуют повышению качества жизни людей, способствуя доступу к здравоохранению, базовой санитарии, питьевой воде, производству и распределению продуктов питания и мировой торговле. Производство сосредоточено на бразильских заводах в Бетиме/MG, Жоинвилле/Южной Каролине и Мауа/СП, а также за границей, в городах Авейру в Португалии, а также в Сальтильо и Рамос-Ариспе в Мексике. Кроме того, у нее есть коммерческие офисы в Бразилии, Германии, Италии и США.

Ricardo plc — компания мирового уровня в области экологического, инженерного и стратегического консалтинга, котирующаяся на Лондонской фондовой бирже. Обладая более чем 100-летним опытом инженерного мастерства, компания обладает исключительным опытом в предоставлении передовых и инновационных межотраслевых устойчивых продуктов и решений, помогая своим клиентам по всему миру повышать эффективность, добиваться роста и создавать ясное и безопасное будущее. Миссия компании: создать безопасный и устойчивый мир.

SinterCast является ведущим мировым поставщиком технологий управления технологическим процессом для надежного крупносерийного производства чугуна с вермикулярным графитом (CGI). Свойства CGI позволяют улучшать транспортные решения, повышать эффективность и сокращать выбросы углерода в легковых автомобилях, коммерческих автомобилях и промышленных силовых установках. Являясь специализированным поставщиком решений для точного измерения и управления процессами для металлургической промышленности, SinterCast также поставляет технологии SinterCast Ladle Tracker® и SinterCast Cast Tracker® для повышения эффективности производства и прослеживаемости в рамках Индустрии 4.0 в различных областях применения. Компания SinterCast, имеющая 54 установки в 14 странах, является публичной компанией, котирующейся в сегменте Small Cap Стокгольмской фондовой биржи Nasdaq (SINT).

Источник: sintercast.com

Tags:

CGI