Умный завод «видения» приобретает мировое признание. Он включает в себя интеграцию аналитики данных, машинное обучение и IoT, включая датчики, SCADA и аналитику на основе данных о скорости линии или почти в реальном времени для оптимизации процесса. Предсказательная и предписывающая поддержка принятия данных, прогнозирование высокоточных результатов изменили парадигму в производстве и во многих других отраслях промышленности и потребления. Для производителей быстрое распространение и развитие информационных технологий, таких как облачные вычисления, позволяет им генерировать и хранить огромные объемы данных.

Кроме того, цифровизация автоматизации процессов позволила отраслям собирать и передавать данные практически в реальном времени. Облачные вычисления обеспечивают доступность данных без географических или физических ограничений. Используя возможности аналитики на основе данных и машинного обучения, отрасли приносят значительную материальную и нематериальную прибыль.

Но, по словам Дипака Чоудхари, «вызывает обеспокоенность тот факт, что современные литейные заводы со всем своим современным оборудованием и технически сложными процессами литья не знакомы с возможностями аналитики и сильно зависят от человеческого опыта; особенно в контроле процессов литья — который быстро сокращается».

Чоудхари является изобретателем и разработчиком Sandman, запатентованной облачной службы программного обеспечения, предлагающей математическое моделирование на основе алгоритмов, которое литейные заводы используют для оптимизации контроля формовочной смеси.

«Уникальная и сложная модельная структура для предписывающей аналитики предсказывает количество добавляемой дозы по потребности для каждой партии песка, помогает уменьшить чрезмерное или недостаточное дозирование системного песка. Это позволяет литейным предприятиям эксплуатировать свои песочные системы оптимальным и динамически сбалансированным образом, который является устойчивым и масштабируемым», — отметил он.

Оптимизация использования добавок и песка, таким образом, также помогает уменьшить токсичные отходы. Чоудхари утверждает, что потребность в аналитике на основе данных имеет решающее значение для формовки в песчано-глинистые формы.

Песок также вносит наибольший вклад в дефекты литья из-за внутренних переменных процесса. Почти 80% всех отливок в мире производятся с помощью процессов литья в песчано-глинистые формы из-за низких эксплуатационных расходов и широкой доступности недорогого сырья. Поэтому Чоудхари продолжает: «Полагаясь на решения, основанные на интерфейсе пользователя, для управления крупносерийными, высокоплотными и высокоскоростными системами формования в песчано-глинистые формы, значительно снижается сложность понимания источников ошибок и возможности их устранения. Если литейный завод ежедневно проверяет 10 свойств песка, и есть даже три значительных типа дефектов, возникающих многократно, это все равно что принимать решения с многовариантным коэффициентом 103! ».

Более того, литейные заводы теряют драгоценное время, если продолжают игнорировать трансформационные изменения, происходящие с цифровизацией и анализом. Наличие сложных технологических линий формования недостаточно, если выполнение процесса по-прежнему зависит от опыта или опыта отдельных лиц. Этот опыт не будет длиться долго, утверждает Чоудхари.

«Решительное использование современной аналитики и поддержки принятия решений на основе данных, машинного обучения и технологий глубокого обучения позволяет ограничить человеческий интерфейс только интуитивным и интеллектуальным контролем», — заявил он. «Оставляя машинное обучение и искусственный интеллект для выполнения сложной и тяжелой работы по согласованию, повторяемости и точности процессов, — это путь вперед для отрасли металлообработки».

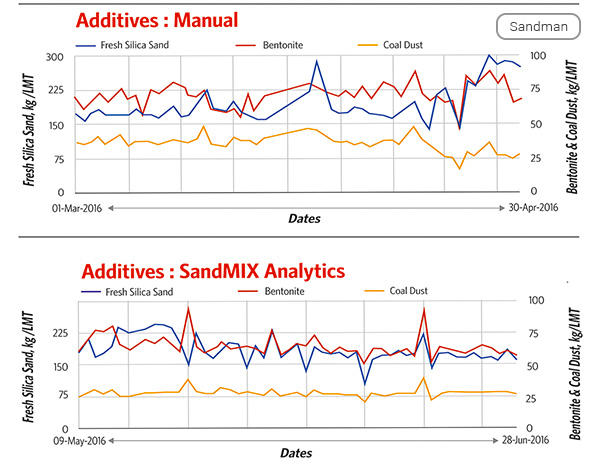

Рис. 1: Примеры, показывающие фактическое управление процессом на основе данных с помощью аналитики и ее результатов

Программное приложение Green Sand System Optimization использует исторические данные и постоянно «извлекает уроки» из текущих данных, чтобы предсказать влияние свойств песка, которые необходимо скорректировать, чтобы оптимизировать результаты процесса литья. Благодаря этому вкладу в процесс литейные заводы настроены на производство более качественных отливок с более низкими показателями брака, меньшей вариабельностью свойств песка и оптимизированным расходом добавок к песку «по мере необходимости».

Кроме того, программное обеспечение объединяет функциональные возможности IoT с использованием сенсора и технологии на основе SCADA для генерации данных в режиме реального времени. Алгоритм машинного обучения устанавливает причинно-следственную связь между параметрами песка, браком и данными о расходе добавок. С этими данными он предлагает оптимизированные решения для значительно точных результатов управления процессом.

Согласно Чоудхари, на более глубоких, более детальных уровнях данных прогнозирующее моделирование может определять оптимальные свойства формовочной смеси и соответствующие оптимальные отклонения для каждого типа замеса.

Концепция программного обеспечения Sandman подтверждается примерами, подтверждающими его полезность для получения прибыли за счет оптимизации процессов. Он обеспечивает повторяемость, адаптацию, масштабируемость и динамическую стабильность процесса обработки формовочной смеси, что позволяет улучшить качество отливок, повысить производительность и обеспечить своевременную подачу отливок.

Справка

SANDMAN впервые в мире предлагает производителям литья программное решение на основе Data Analytic для сбора, хранения, систематизации и проверки данных с целью оптимизации управления процессами «литья в песчано-глинистые смеси» с использованием передовых методов обработки данных и мощного математического моделирования; с целью уменьшения дорогостоящих и повторяющихся отказов. Зарождение SANDMAN базируется на решениях о песчано-глинистых формовочных смесях, которые г-н Дипак Чоудхари представил в начале 1990-х годов. Пригласив литейщиков отправлять свои лабораторные образцы песчано-глинистых смесей и добавок, он смог предсказать возможные дефекты литья, причины и их возможные решения на основе некоторых фундаментальных параметров образца формовочной смеси. Прогнозы, основанные на его растущем опыте работы с несколькими сотнями литейных заводов, в которым его компания поставляла добавки, оказались весьма точными и, таким образом, вызвали постоянный интерес и спрос со стороны клиентов и стали важным ценностным предложением.

Для получения дополнительной информации свяжитесь с Дипаком Чоудхари по электронной почте E-mail: deepak@mpminfosoft.com, посетите сайт www.mpminfosoft.com или www.sandman.co.in.

Источник: www.foundrymag.com

Tags:

Литье в ПГФ