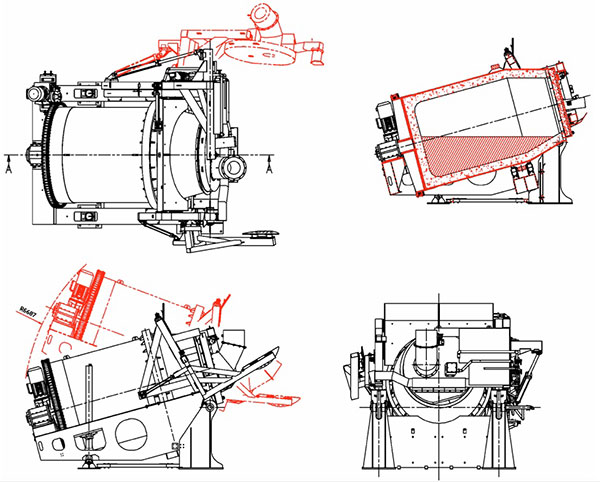

Рис. 1: Ротационная печь с наклоняемой осью вращения

Мировое производство вторичных алюминиевых сплавов в последнее десятилетие демонстрирует стабильный рост. Переработка лома и отходов алюминия — ключевой процесс в алюминиевой индустрии поскольку при этом экономится до 95% энергии требуемой для производства первичного алюминия.

В переработке алюминиевого лома основным процессом является плавка подготовленного сырья. Выбор плавильного агрегата существенно влияет на экономические показатели и на качество полученных сплавов. В табл. 1 представлены усредненные показатели потребления энергии плавильными агрегатами различной конструкции.

Таблица 1: Затраты энергии на расплавление алюминиевого лома в различных плавильных агрегатах

| Тип плавильного агрегата | Количество энергии требуемое для расплавления 1 т алюминиевого лома |

| Расчетное количество энергии (КПД=100%) | 310 кВт*ч |

| Отражательная печь ванного типа | 1280 кВт*ч |

| Шахтная печь | 630 кВт*ч |

| Ротационная печь со стационарной осью вращения | 1000 кВт*ч |

| Ротационная печь с наклоняемой осью вращения | 550 кВт*ч |

На сегодняшний день в мировой практике для металлургической переработки лома алюминиевых сплавов во вторичные марочные алюминиевые сплавы наиболее востребованы ротационные печи с наклоняемой осью вращения (tilting rotary furnace), которые обладают рядом важных достоинств, способствующих высокоэффективному ведению производства:

- Низкое потребление топлива (см. табл. 1).

- Высокое извлечение металла.

- Высокая производительность.

- Возможность работать на сильно засоренной и неподготовленной шихте, включая шлаки.

- Возможность автоматизации процесса.

В Северной Америке, Европе и, в частности, в Турции хорошо отработана технологическая схема производства, включающая следующий комплекс технологического оборудования участка переработки лома:

- Ротационная газовая плавильная печь с наклоняемой осью вращения — для переплава лома и отходов алюминиевых сплавов.

- Копильник (миксер) — для проведения рафинирования выплавленного сплава (дегазация, удаление неметаллических включений, вредных примесей и т.д.) и микролегирования. Миксер может быть как в газовом, так и в электрическом исполнении. Современные модели предполагают наличие механического ротора для перемешивания расплава, что существенно улучшает эффективность рафинирования расплава и скорость ввода легирующих элементов.

- Разливочный конвейер — для разливки марочного сплава в чушки.

Основной компонет комплекса — газовая ротационная печь (см. рис. 1), которая выполняет следующие технологические операции: загрузка печи, плавление, слив алюминиевого сплава, слив шлака, очистка футеровки печи от настылей и шлака (см. рис. 2). Емкость печей подобного типа обычно варьируется в диапазоне от 1 до 21 тонны. В табл. 2, в качестве примера, приводим основные характеристики печи средней емкости (5000 кг).

Рис. 2: Технологическая схема работы ротационной печи с наклоняемой осью

Таблица 2: Технические характеристики роторной печи с наклоняемой осью мод. ARTF-5

| Наименование показателя | Величина показателя |

| Вместимость | |

| 1. Вместимость по алюминию, кг | 5000 |

| 2. Диаметр загрузочного окна, мм | 1400 |

| 3. Рабочий объем, м3 | 2,5 |

| 4. Максимальный вес загрузки (включая флюс), кг | 5750 |

| Производительность | |

| 5. Скорость плавки полной садки (п. 1), ч | ~2 |

| 6. Время технологических операций (загрузка шихты, слив расплава, выгрузка шлака), ч | ~1 |

| 7. Продолжительность цикла плавки (от выпуска расплава, до выпуска расплава), ч | ~3 |

| 8. Количество циклов плавки в сутки | 7-8 |

| 9. Максимальная производительность, т/месяц | 800 |

| Горелочный блок | |

| 10. Минимальная мощность горелки, кВт | 372,1 |

| 11. Максимальная мощность горелки, кВт | 1860 |

| 12. Минимальное потребление газа, м3/ч | 38,8 |

| 13. Максимальное потребление газа, м3/ч | 193,9 |

| 14. Вентилятор, м3/ч | 2500 |

| Привод барабана | |

| 15. Мощность привода вращения, кВт / В | 30 / 380 |

| 16. Угол наклона оси вращения, ° | 0-15 |

| 17. Скорость вращения барабана, об./мин. | 0-6 |

| 18. Номинальная производительность фильтрующего элемента, нм3/ч | 30 |

| Гидравлическая система | |

| 19. Мощность привода гидростанции, кВт/В | 11 / 380; 60 Hz – IP-54 |

| 20. Наклон барабана печи осуществляется с помощью | 4-х гидроцилиндров |

Наши специалисты готовы проконсультировать заинтересованные компании по особенностям технологии переработки лома и отходов алюминиевых, цинковых, медных и свинцовых сплавов; подобрать и поставить комплексы или отдельные компоненты технологического оборудования для металлургической переработки лома и отходов цветных сплавов.

Авторы

СЕЗОНЕНКО Антон Юрьевич — к.ф-м.н., директор ООО «Инженерная компания — САС», г. Киев, телефон: +38 (044) 424-25-03, +38 (044) 423-82-99; e-mail: info@sasua.com.ua

СЕЗОНЕНКО Юрий Дмитриевич — технический директор ООО «Инженерная компания — САС», г. Киев, телефон: +38 (044) 424-25-03, +38 (044) 423-82-99; e-mail: info@sasua.com.ua

Tags:

Печестроение