В настоящее время дегазация алюминиевых сплавов является неотъемлемой частью технологического процесса получения отливок из алюминиевых сплавов при любом способе их производства. Алюминий и его сплавы склонны при высоких температурах и в жидком состоянии растворять в больших количествах водород. При остывании и кристаллизации сплавов растворимость водорода снижается — до нуля при комнатной температуре, что вызывает образование литейных дефектов в отливках (газовая пористость, отслаивание, коробление). С целью снижения отрицательного воздействия водорода, растворенного в жидком алюминиевом сплаве, до рекомендуемых значений (0,1 – 0,2 мл / 100 г Al), расплав подвергают дегазации.

Дегазацию можно проводить в плавильной печи, в раздаточной печи, но лучший вариант — дегазация в ковше на стадии транспортировки металла из плавильной печи в раздаточную и желательно в непосредственной близости от раздаточной печи.

Технология дегазации

Технологический процесс дегазации алюминиевых сплавов предусматривает вдувание инертного газа в ванну с жидким расплавом посредством импеллера — полого продувочного вала с вращающимся ротором (специальной конструкции с выступами или каналами), который в процессе вращения (300-600 об./мин.) разбивает поток вдуваемого газа на мелкие пузырьки, которые насыщают ванну расплавленного металла по всему объему и всплывают к поверхности металла. При этом растворенный водород десорбируется из расплава. В качестве инертного газа могут использоваться аргон или азот, предпочтительнее использование аргона, т.к. азот при высоких температурах образует с алюминием нитрид алюминия AlN и тем самым увеличивает образование шлака. Положительный эффект дает добавление небольшого количества хлора (не более 0.5%) в технологический газ, что ломает связь между алюминием и любыми присутствующими не смачиваемыми включениями, давая возможность поднимающимся пузырькам газа адсорбироваться на поверхности неметаллических включений и перемещать их к поверхности расплава. Важнейшим условием протекания процесса является обеспечение неподвижного состояния поверхности ванны расплава для исключения возможности перемешивания всплывшего водорода и шлака с жидким расплавом при интенсивной подаче продувочного газа и высокой частоте вращения ротора. Для этих целей в конструкции установки используют одну и даже две отражательные перегородки, устанавливаемые параллельно валу.

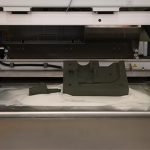

Установки дегазации производят многие компании. Сегодня мы остановим внимание на продукции компании FOSECO, которая предлагает широкую номенклатуру установок различного типа, в том числе: FDU MINIDEGASSER – компактная установка (размещается на время дегазации сверху тигля или ковша при помощи крана или вилочного погрузчика); FDU ROTOSTATIV – напольная поворотная установка с ручным управлением; FDU ROTOSCHWENK – напольная поворотная (от электропривода) установка обеспечивающая автоматизированное протекание процесса; FDU MARK 10 — установка для обработки расплава в ковшах или печах, которую можно легко переместить вручную; FDU ROTODRIVE – подвижная установка на тележке с приводом передвижения и поворотного устройства от аккумуляторной батареи. При изготовлении все установки адаптируются под конкретные условия производства. Практически все установки работают в автоматическом режиме.

Установки могут комплектоваться валами диаметром 45 мм (L=700 мм), 75 мм (L=1200 мм), 95 мм (L=2300 мм) и роторами различных конструкций, изготовленными из графита для создания восстановительной среды. Компания акцентирует внимание потребителей на новый высокоэффективный ротор серии XSR передовой конструкции с усиленным всасывающим воздействием: турбинные выемки в верхней части ротора еще больше уменьшают размер пузырьков инертного газа, тем самым максимально увеличивая площадь поверхности пузырьков для данного объёма обрабатывающего газа.

Как дополнительную опцию к установкам серии FDU компания FOSECO поставляет Автоматизированный процесс обработки металла MTS 1500, включающий системы измерения температуры и датчики водорода ALSPEK H, которые позволяют литейным цехам контролировать и управлять процессом дегазации.

В YouTube в свободном доступе представлен фильм отображающий работу установок дегазации FOSECO, предлагаем ознакомиться.

Для получения более подробной информации обращайтесь:

Vesuvius GmbH — Foseco Foundry Division

- Gelsenkirchener Str.10, 46325 Borken, Germany

- Телефон: +49 2861 83-394

- fosecogermany@vesuvius.com