Литейные латуни (cast copper-zinc alloys brass) представляют собой медно-цинковые сплавы для производства отливок (с содержанием цинка до 45%), известны с древнейших времен и являются самыми распространенными сплавами на основе меди, чему способствует сочетание высоких механических и технологических свойств, в частности:

- Незначительная склонность к газонасыщению: цинк, имея низкую температуру кипения и высокую упругость диссоциации паров, в процессе плавки испаряется и оказывает раскисляющее воздействие на латунь, что исключает образование газовой пористости и обеспечивает получение плотных отливок.

- Малая склонность к ливации, что обусловлено близким расположением линии ликвидус и солидус на диаграмме состояния Cu-Zn.

- Высокими механическиеми свойства, которыми обладают специальные латуни.

- Высокая жидкотекучесть и небольшая рассеянная усадочная пористость, что обусловлено малой величиной интервала кристаллизации ( Δtкр не превышает 50-60°С).

- Поверхность латунных отливок после механической обработки (шлифовки и полировки) приобретает красивый благородный цвет и блеск, легко покрывается защитными и декоративными покрытиями.

- Ряд латуней обладает высокими антифрикционными свойствами.

Классификация

- По способу обработки латуни классифицируются на деформируемые (поддающиеся обработке давлением) и литейные латуни (с хорошими литейными свойствами).

- Латуни, состоящие только из меди и цинка, называют двойными или простыми латунями. Латуни, включающие в своем составе кроме меди и цинка другие легирующие элементы, называются многокомпонентными или специальными латунями.

- Латуни легируют: Al, Si, Mn, Ni, Sn, Pb, Fe. В зависимости от легирующих компонентов, многокомпонентные латуни классифицируют по названию легирующих компонентов, к примеру, свинцовая латунь, латунь марганцово-свинцово-кремнистая и т.д. (см. табл. 1).

Свойства латуней

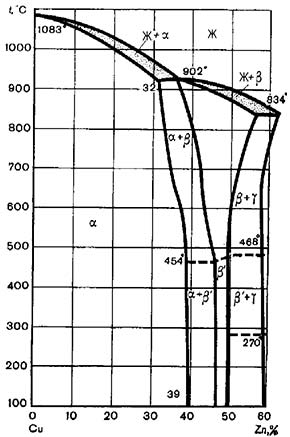

Структура и свойства латуней определяются диаграммой состояния Cu-Zn (см. рис. 1), которая отображает не характерную для сплавов зависимость растворимости цинка в меди при изменении температуры расплава — с уменьшением температуры растворимость Zn возрастает (32,5% при 902°С, пик 39% при 454°С, снижение до 36% при комнатной температуре). Литейные латуни производят с содержанием Zn до 45%, таким образом, при кристаллизации их микроструктура может быть однофазной (α-фаза) или 2-х фазной (α+β-фазы).

α-латуни пластичны, отличаются высокой технологичностью, легко поддаются горячей и холодной обработке давлением. Пластичная при высоких температурах β-фаза, по мере охлаждения и кристаллицации латуни, преобразуется в хрупкую при комнатной температуре β’-фазу, потому промышленные сплавы из β-латуни используют очень редко.

В 2-х компонентных латунях, с увеличением массовой доли Zn в сплаве, возрастают механические свойства: предел прочности при растяжении и относительное удлинение, достигая максимальных значений при 30-32% Zn, после чего показатели резко снижаются в связи с зарождением β-фазы.

Для повышения механических и технологических свойств латуней их легируют (1-2%, реже до 4%) Al, Si, Mn, Ni, Sn, Pb, Fe, при этом:

- Al — повышает жидкотекучесть, прочность и коррозионную стойкость;

- Mn — также повышает прочность и коррозионную стойкость, однако, снижает коррозионную стойкость;

- Fe — сильно измельчает структуру, тормозит рост зерна, в следствие чего значительно повышает механические свойства;

- Si — повышает прочность, при сохранении хорошей пластичности, существенно улучшает литейные свойства;

- Pb — улучшает антифрикционные свойства сплавов и их обрабатываемость.

Литейные латуни имеют ряд недостатков, в том числе:

- Большой угар цинка в процессе плавки латуней, что вызвано его высокой летучестью и требует ведения плавки под защитными флюсами.

- Высокая усадка в процеессе кристаллизации, требует использование крупных прибылей для ее компенсации.

- Латуни, содержащие более 20% Zn, склонны к сезонному растрескиванию, для предупреждения которого изделия подвергают низкотемпературному отжигу при температуре 250-300°С.

- Получение латуней прямым сплавлением меди и цинка затруднено, из-за большой разницы температуры плавления этих металлов, приходится использовать лигатуры.

Стандарты

Производство отливок из литейных латуней в Украине регламентируется ГОСТ 17711-93 «Сплавы медно-цинковые (латуни) литейные».

Маркировка

Литейные латуни маркируют буквой Л, за ней следуют начальные буквы легирующих элементов (в порядке убывания их массовой доли в составе сплава), которые сопровождаются цифрами, отображающими среднее содержание данного элемента в сплаве. К примеру, ЛЦ38Мц2С2 — означает марганцово-свинцовая латунь, содержащая в среднем 38% Zn, 2% Mn и 2% Pb.

Химический состав

Марки и химический состав медно-цинковых литейных сплавов (латуней) должены удовлетворять требованиям ГОСТ 17711-93, приведенным в табл. 1.

Таблица 1: Марки и химический состав медно-цинковых литейных сплавов для отливок

| Наименование сплава | Марка | Массовая доля, % | |||||||

| Основных компонентов | |||||||||

| Cu | Al | Fe | Mn | Si | Sn | Pb | Zn | ||

| Латунь свинцовая | ЛЦ40С | 57,0 −61,0 |

— | — | — | — | 0,8 −2,0 |

О с т а л ь н о е |

|

| Латунь свинцовая | ЛЦ40Сд | 58,0 −61,0 |

— | — | — | — | 0,8 −2,0 |

||

| Латунь марганцовая | ЛЦ40Мц1,5 | 57,0 −60,0 |

— | 1,0 −2,0 |

— | — | — | ||

| Латунь маргацово-железная | ЛЦ40МцЗЖ | 53,0 −58,0 |

— | 0,5 −1,5 |

3,0 −4,0 |

— | — | — | |

| Латунь марганцово-алюминиевая | ЛЦ40МцЗА | 55,0 −58,5 |

0,5 ―1,5 |

2,5 −3,5 |

— | — | — | ||

| Латунь марганцово-свинцовая | ЛЦ38Мц2С2 | 57,0 ―60,0 |

— | — | 1,5 −2,5 |

— | — | 1,5 −2,5 |

|

| Латунь марганцово-свинцово-кремнистая | ЛЦ37Мц2С2К | 57 −60 |

— | 1,5 −2,5 |

0,5 −1,3 |

— | 1,5 −3,0 |

||

| Латунь алюминиевая | ЛЦ30А3 | 66,0 −68,0 |

2,0 −3,0 |

— | — | — | — | ||

| Латунь оловянно-свинцовая | ЛЦ25С2 | 70,0 −75,0 |

— | — | — | 0,5 −1,5 |

1,0 −3,0 |

||

| Латунь алюминиево- железо-марганцовая | ЛЦ23А6ЖЗМц2 | 64,0 −68,0 |

4,0 −7,0 |

2,0 −4,0 |

1,5 −3,0 |

— | — | — | |

| Латунь кремнистая | ЛЦ16К4 | 78,0 −81,0 |

— | — | 3,0 −4,5 |

— | — | ||

| Латунь кремнисто-свинцовая | ЛЦ14КЗСЗ | 77 −81 |

— | — | 2,5 ―4,5 |

— | 2,0 −4,0 |

||

Таблица 1: продолжение

| Наименование сплава | Марка | Массовая доля, % | |||||||||

| Примесей, не более | |||||||||||

| Pb | Si | Sn | Sb | Mn | Fe | Al | P | Ni | Σ | ||

| Латунь свинцовая | ЛЦ40С | — | 0,3 | 0,5 | 0,05 | 0,5 | 0,8 | 0,5 | — | 1,0 | 2,0 |

| Латунь свинцовая | ЛЦ40Сд | — | 0,2 | 0,3 | 0,05 | 0,2 | 0,5 | 0,2 | — | 1,0 | 1,5 |

| Латунь марганцовая | ЛЦ40Мц1,5 | 0,7 | 0,1 | 0,5 | 0,1 | — | 1,5 | — | 0,03 | 1,0 | 2,0 |

| Латунь маргацово-железная | ЛЦ40МцЗЖ | 0,5 | 0,2 | 0,5 | 0,1 | — | — | 0,6 | 0,05 | 0,5 | 1,7 |

| Латунь марганцово-алюминиеаая | ЛЦ40МцЗА | 0,2 | 0,2 | 0,5 | 0,05 | — | 1,0 | — | 0,03 | 1,0 | 1,5 |

| Латунь марганцово-свинцовая | ЛЦ38Мц2С2 | — | 0,4 | 0,5 | 0,1 | — | 0,8 | 0,8 | 0,05 | 1,0 | 2,2 |

| Латунь марганцово-свинцово-кремнистая | ЛЦ37Мц2С2К | As 0,05 |

Bi 0,01 |

0,6 | 0,1 | — | 0,7 | 0,7 | 0,1 | 1,0 | 1,7 |

| Латунь алюминиевая | ЛЦ30А3 | 0,7 | 0,3 | 0,7 | 0,1 | 0,5 | 0,8 | — | 0,05 | 0,3 | 2,6 |

| Латунь оловянно-свинцовая | ЛЦ25С2 | — | 0,5 | — | 0,2 | 0,5 | 0,7 | 0,3 | — | 1,0 | 1,5 |

| Латунь алюминиево- железо-марганцовая | ЛЦ23А6ЖЗМц2 | 0,7 | 0,3 | 0,7 | 0,1 | — | — | — | — | 1,0 | 1,8 |

| Латунь кремнистая | ЛЦ16К4 | 0,5 | — | 0,3 | 0,1 | 0,8 | 0,6 | 0,04 | 0,1 | 0,2 | 2,5 |

| Латунь кремнисто-свинцовая | ЛЦ14КЗСЗ | — | — | 0,3 | 0,1 | 1,0 | 0,6 | 0,3 | — | 0,2 | 2,3 |

Примечание:

- Массовая доля никеля в латунях допускается за счет меди и в сумму примесей не входит.

- По требованию потребителя массовая доля свинца в латуни марки ЛЦ40Сд допускается 1,2—2,0%

- В латуни марки ЛЦ16К4 по согласованию изготовителя с потребителем допускается массовая доля алюминия до 0,1% при изготовлении деталей, не требующих гидравлической плотности.

- В латуни марки ЛЦ40МцЗЖ, применяемой для отливки гребных винтов, массовая доля меди должна быть 55—58%, алюминий — не более 0,8%, свинца — не более 0,3%.

- Примеси, не указанные в табл. 1, учитываются в общей сумме примесей.

- По согласованию изготовителя с потребителем в латуни марки ЛЦ38Мц2С2 массовая доля свинца допускается 1,2—2,0%.

Механические свойства и область применения

Механические свойства медно-цинковых литейных сплавов (латуней) должены удовлетворять требованиям ГОСТ 17711-93, приведенным в табл. 2.

Таблица 2: Механические свойства медно-цинковых литейных сплавов по ГОСТ 17711-93

| Марка | Способ литья | Временное сопротивление разрыву σВ Н/мм2, (кгс/мм2) | Относительное удлинение δ, % | Твердость по Бринеллю, НВ | Примерное назначение литья |

| не менее | |||||

| ЛЦ40С | П К, Ц |

215 (22) 215 (22) |

12 20 |

70 80 |

Для литья арматуры, втулок и сепараторов шариковых и роликовых подшипников |

| ЛЦ40Сд | Д К |

196 (20) 264 (27) |

6 18 |

70 100 |

Для литья под давлением арматуры (втулки, тройники, переходники), сепараторов подшипников, работающих в среде воздуха или пресной воды |

| ЛЦ40Мц1,5 | П К, Ц |

372 (38) 392 (40) |

20 20 |

100 110 |

Для изготовления деталей простой конфигурации, работающих при ударных нагрузках, а также деталей узлов трения, работающих в условиях спокойной нагрузки при температурах не выше 60°С |

| ЛЦ40МцЗЖ | П К Д |

441 (45) 490 (50) 392 (40) |

18 10 |

90 100 |

Для изготовления несложных по конфигурации деталей ответственного назначения и арматуры морского судостроения, работающих при температуре до 300°С; массивных деталей, гребных винтов и их лопастей для тропиков |

| ЛЦ40МцЗА | К, Ц | 441 (45) | 15 | 115 | Для изготовления деталей несложной конфигурации |

| ЛЦ38Мц2С2 | П К |

245 (25) 343 (35) |

15 10 |

80 85 |

Для изготовления конструкционных деталей и аппаратуры для судов; антифрикционных деталей несложной конфигурации (втулки, вкладыши, ползуны, арматура вагонных подшипников) |

| ЛЦ37Мц2С2К | К | 343 (35) | 2 | 110 | Антифрикционные детали, арматура |

| ЛЦ30А3 | П К |

294 (30) 392 (40) |

12 15 |

80 90 |

Для изготовления коррозионно−стойких деталей, применяемых в судостроении и машиностроении |

| ЛЦ25С2 | П | 146 (15) | 8 | 60 | Для изготовления штуцеров гидросистем автомобилей |

| ЛЦ23А6ЖЗМц2 | П К, П |

686 (70) 705 (72) |

7 7 |

160 165 |

Для изготовления ответственных деталей, работающих при высоких удельных и знакопеременных нагрузках, при изгибе, а также антифрикционных деталей (нажимные винты, гайки нажимных винтов прокатных станов, венцы червячных колес, втулки и др. детали) |

| ЛЦ16К4 | П К |

294 (30) 343 (35) |

15 15 |

100 110 |

Для изготовления сложных по конфигурации деталей приборов и арматуры, работающих при температуре до 250°С и подвергающихся гидровоздушным испытаниям; деталей, работающих в среде морской воды, при условии обеспечения протекторной защиты (шестерни, детали узлов трения и др.) |

| ЛЦ14КЗСЗ | К П |

294 (30) 245 (25) |

15 7 |

100 90 |

Для изготовления подшипников, втулок |

Примечание: Условные обозначения способов литья:

- П — литье в песчаную литейную форму;

- К — кокильное литье;

- Д — литье под давлением;

- Ц — центробежное литье.

Производители латунного литья

Литература

- Механические и технологические свойства металлов. Справочник. Бобылев А.В. М., «Металлургия», 1980. 296 с.

- Воздвиженский В.М. и др. Литейные сплавы и технология их плавки в машиностроении. — М.: Машиностроение, 1984. — 432 с., ил

- Могилев В.К., Лев О.И. Справочник литейщика. М. Машиностроение, 1988. — 272 с.: ил.

- Энциклопедия неорганических материалов. В двух томах. К.: Высшая школа, 1977.

- ГОСТ 17711-93 «Сплавы медно-цинковые (латуни) литейные».

- Колачев Б.Ф., Ливанов В.А., Елагин В.И. Металловедение и термическая обработка цветных металлов и сплавов Изд. 2-е, испр. и доп. М.: Металлургия, 1981. 416 с.

Tags:

Литейные сплавы