Ковкий чугун (malleable iron castings) получают графитизирующим отжигом белого чугуна определенного химического состава, что обеспечивает формирование в процессе отжига компактного графита, который придает ковкому чугуну повышенные механические свойства (предел прочности при растяжении σB, относительное удлинение δ и ударная вязкость αH).

Рекомендуемый химический состав ковкого чугуна характеризуется пониженным содержанием графитизирующих элементов C=2,4-2,9%; Si=1,0-1,6%; C+Si=3,6-4,2%, что обусловлено необходимостью получения отливок из ковкого чугуна в литом состоянии со 100% отбелом по всему сечению отливки, по той простой причине, что при наличии в литой структуре чугуна пластинчатого графита, в процессе последующего проведения отжига будет формироваться пластинчатый графит (т.е. серый чугун), а не компактный, присущий ковкому чугуну.

Принято различать черносердечный ковкий чугун, получаемый графитизирующим отжигом (технология используемая в Украине) и белосердечный ковкий чугун, получаемый обезуглероживающим отжигом в окислительной среде (обычно отливки располагают в контейнерах в перемешку с железной рудой, t=1000-1050°C, τ=60-70 ч). Тонкостенные отливки из белосердечного ковкого чугуна производят во Франции, Германии, Италии и др. странах, основные достоинства такого чугуна — повышенная вязкость и пригодность для проведения сварки без предварительной и последующей термической обработки.

Термическая обработка

Графитизирующий отжиг является неотъемлемой технологической операцией процесса получения ковкого чугуна. Основное назначение — проведение графитизации, т.е. выделения графита из цементита, при этом протекание процесса возможно по 2-м вариантам: полная графитизация цементита, с получением ферритной металлической матрицы и частичная графитизация первичного и ледебуритного цементита, с получением перлитной или перлито-ферритной металлической матрицы.

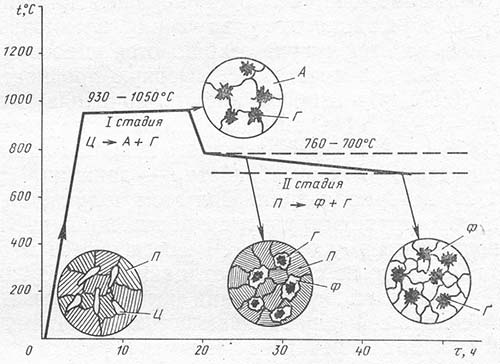

Независимо от выбранного варианта, графитизирующий отжиг проводят в две стадии:

- стадия предусматривает: нагрев до температуры 930-1050°C со скоростью 200-300°C/ч; выдержку в течение ~10 ч. На данной стадии происходит разложение первичного и ледебуритного цементита, в результате чего образуется аустенитная матрица с включениями хлопьевидного (компактного) графита (см. рис. 1). Затем следует снижение температуры до ~760°C (со скоростью 50-65°C/ч), т.е. до температуры немногим выше начала эвтектоидного превращения.

- стадия предусматривает медленное охлаждение со скоростью не выше 5°C/ч во всем интервале эвтектоидного превращения, вплоть до ~700°C. На данной стадии происходит распад цементита, входящего в перлит. Окончательная микроструктура чугуна зависит от параметров второй стадии: кратковременная выдержка (~5 ч) влечет за собой образование перлитной структуры металлической матрицы с включениями компактного графита, вокруг которых располагается оторочка феррита; длительная выдержка в течение 20-40 ч, ведет к образованию ферритной металлической матрицы с включениями компактного графита, что хорошо показано на рис. 1.

Основной недостаток техпроцесса получения ковкого чугуна — длительный процесс термической обработки, что при нынешних высоких ценах на электроэнергию, ведет к значительным затратам. Для снижения длительности отжига ковкий чугун подвергают модифицированию и микролегированию алюминием (0,01%), бором (0,003%), титаном (0,03%), висмутом (0,003%), что ведет к увеличению в расплаве центров графитизации и снижению стабильности цементита.

Достоинства ковкого чугуна:

- Сочетание высоких механических свойств с высокой обрабатываемостью резанием (компактный графит способствует ломкости стружки и является смазывающим материалом)

- Однородная структура по всему сечению отливки

- Отсутствие внутренних напряжений в отливках

- Способность воспринимать высокие знакопеременные нагрузки

- Высокая коррозионная стойкость

Ковкий чугун используют для производства мелких тонкостенных отливок (3-50 мм) ответственного назначения, работающих в условиях динамических знакопеременных нагрузок в автомобилестроении, тракторном и сельскохозяйственном машиностроении для изготовления коробок передач, деталей приводных механизмов, шасси, рычагов, коленчатых и распределительных валов, деталей сцепления, поршни дизельных двигателей, коромысла клапанов, фитинги и т.д.

Стандарты

Технические характеристики ковкого чугуна для изготовления отливок, в Украине регламентируется ГОСТ 1215-79 «Отливки из ковкого чугуна. Общие технические условия».

Маркировка

Ковкий чугун маркируют буквами КЧ, за которыми следуют две цифры, отображающие предел прочности при растяжении σB (в кгс/мм2), а за ними, через дефиз, следует одна или две цифры, отображающие относительное удлинение δ (в %), через дефиз заканчивают маркировку буквы Ф или П, отобраражающие класс чугуна ферритный или перлитный. К примеру, КЧ 37-12-Ф означает — ковкий чугун ферритного класса с пределом прочности на растяжение не ниже — 37 кг/мм2 и относительным удлинением не ниже — 12%.

Классификация ковкого чугуна

В зависимости от микроструктуры металлической матрицы ковкий чугун подразделяют на ферритный (Ф) и перлитный (П):

- Ковкий чугун ферритного класса с ферритной или феррито-перлитной микроструктурой металлической матрицы, производят следующих марок: КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12

- Ковкий чугун перлитного класса с перлитной микроструктурой металлической матрицы, производят следующих марок: КЧ 45-7, КЧ 50-5, КЧ 55-4, КЧ 60-3, КЧ 65-3, КЧ 70-2, КЧ 80-1,5

Механические свойства

Механические свойства материала отливок из ковкого чугуна ферритного и перлитного классов должны удовлетворять требованиям ГОСТ 1215-79, приведенным в табл. 1.

Таблица 1: Механические свойства ковкого чугуна по ГОСТ 1215-79

| Марка | Временное сопротивление разрыву, МПа, (кгс/мм2) |

Относительное удлинение, % |

Твердость по Бринеллю, НВ |

| не менее | |||

| КЧ 30-6 | 294 (30) | 6 | 100-163 |

| КЧ 33-8 | 323 (33) | 8 | 100-163 |

| КЧ 35-10 | 333 (35) | 10 | 100-163 |

| КЧ 37-12 | 362 (37) | 12 | 110-163 |

| КЧ 45-7 | 441 (45) | 7* | 150-207 |

| КЧ 50-5 | 490 (50) | 5* | 170-230 |

| КЧ 55-4 | 539 (55) | 4* | 192-241 |

| КЧ 60-3 | 588 (60) | 3 | 200-269 |

| КЧ 65-3 | 637 (65) | 3 | 212-269 |

| КЧ 70-2 | 686 (70) | 2 | 241-285 |

| КЧ 80-1,5 | 784 (80) | 1,5 | 270-320 |

Примечание: * По согласованию изготовителя с потребителем допускается понижение на 1%.

Химический состав

Рекомендуемый химический состав ковкого чугуна согласно ГОСТ 1215-79, приведен в табл. 2.

Таблица 2: Химический состав ковкого чугуна по ГОСТ 1215-79

| Марка | Массовая доля, % | ||||||||

| Основные компоненты | Примеси, не более | ||||||||

| C | Si | C+Si | Mn | P | S | Cr | |||

| Ферритного класса | |||||||||

| КЧ 30-6 | 2,6-2,9 | 1,0-1,6 | 3,7-4,2 | 0,4-0,6 | 0,18 | 0,20 | 0,08 | ||

| КЧ 33-8 | 2,6-2,9 | 1,0-1,6 | 3,7-4,2 | 0,4-0,6 | 0,18 | 0,20 | 0,08 | ||

| КЧ 35-10 | 2,5-2,8 | 1,1-1,3 | 3,6-4,0 | 0,3-0,6 | 0,12 | 0,20 | 0,06 | ||

| КЧ 37-12 | 2,4-2,7 | 1,2-1,4 | 3,6-4,0 | 0,2-0,4 | 0,12 | 0,06 | 0,06 | ||

| Перлитного класса | |||||||||

| КЧ 45-7 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 50-5 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 55-4 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 60-3 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 65-3 | 2,4-2,7 | 1,2-1,4 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,06 | 0,08 | ||

| КЧ 70-2 | 2,4-2,7 | 1,2-1,4 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,06 | 0,08 | ||

| КЧ 80-1,5 | 2,4-2,7 | 1,2-1,4 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,06 | 0,08 | ||

Производители литья из ковкого чугуна

- Украинские производители отливок из ковкого чугуна

- Иностранные производители отливок из ковкого чугуна

Литература

- Механические и технологические свойства металлов. Справочник. Бобылев А.В. М., «Металлургия», 1980. 296 с.

- Воздвиженский В.М. и др. Литейные сплавы и технология их плавки в машиностроении. — М.: Машиностроение, 1984. — 432 с., ил

- Могилев В.К., Лев О.И. Справочник литейщика. М. Машиностроение, 1988. — 272 с.: ил.

- Энциклопедия неорганических материалов. В двух томах. К.: Высшая школа, 1977.

- ГОСТ 1215-79 «Отливки из ковкого чугуна. Общие технические условия».

- Колачев Б.Ф., Ливанов В.А., Елагин В.И. Металловедение и термическая обработка цветных металлов и сплавов Изд. 2-е, испр. и доп. М.: Металлургия, 1981. 416 с.

- Справочник по чугунному литью./Под ред. д-ра техн. наук Н.Г. Гиршовича.- Л.: Машиностроение. Ленингр. отд-ние, 1978.- 758 с., ил

Tags:

Литейные сплавы