Кокильное литье подразумевает заполнение расплавом «кокиля» (от франц. coquille – оболочка, раковина, скорлупа) — многоразовой металлической литейной формы под действием гравитационных сил. В англоязычной технической литературе этот метод называется gravity die casting – гравитационное литье в кокиль или, другими словами, литье под давлением силы тяжести самого расплава, без какого-либо внешнего воздействия.

Достоинства способа

Металлический кокиль, по сравнению с песчано-глинистой формой, обладает более высокой теплопроводностью, теплоемкостью, прочностью, практически нулевой газотворностью и газопроницаемостью, что дает способу производства литья в кокиль ряд преимуществ перед литьем в ПГФ:

- Металлические формы (кокили) используются многократно, в отличие от разовых песчано-глинистх форм, и при этом обеспечиваются большая чистота поверхности и более точные размеры литых заготовок

- В 3—4 раза более высокая производительность труда

- На 40—60% меньше трудоемкость изготовления отливок и последующая их механическая обработка

- В связи с отсутствием ряда технологических операций (к примеру, приготовления, транспортировки и хранения формовочных смесей), литье в кокиль позволяет увеличить съем с 1-го кв. метра производственных площадей в 2-4 раза.

- За счет высокой скорости затвердевания и кристаллизации отливок, материал отливок имеет более мелкую микроструктуру и более высокие механические свойства

- Устраняется необходимость применения формовочных смесей и, следовательно, потребность в оборудовании для их приготовления, транспортировки и хранения, что резко уменьшает грузопотоки, сокращает площади производственных и складских помещений

- Снижается брак отливок (по засорам, пригару, несоответствию размерам и другим видам) примерно на 30—40%

- Лучше санитарно-гигиенические условия труда.

Недостатки способа

- Высокая трудоемкость и стоимость изготовления кокилей

- Увеличенная продолжительность подготовки производства

- Ограниченная стойкость кокиля

- Сложность получения тонкостенных отливок протяженной формы

- Склонность к образованию отбела в отливках из чугуна

- Образование внутренних напряжений в отливках, склонность к образованию трещин

Конструирование кокилей

Литье в кокиль применяют главным образом для несложных по конфигурации отливок, что облегчает изготовление металлической формы без резких переходов от толстых стенок к тонким, без выступающих частей, острых углов и кромок, углублений и поднутрений, препятствующих усадке и удалению отливки из формы.

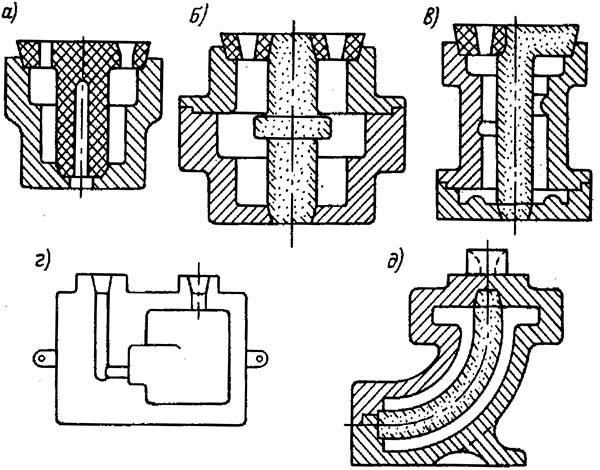

В зависимости от конфигурации литых заготовок, материала отливок и принятой технологии по конструктивному исполнению кокили можно классифицировать на следующие типы: неразъемные (вытряхные) (рис. 1.а); разъемные — с горизонтальным разъемом (рис. 1.б), с несколькими разъемами (рис. 1.в), с вертикальным разъемом (рис. 1.г), со сложной плоскостью разъема (рис. 1.д).

Неразъемные (вытряхные) кокили чаще всего используют для производства стальных и чугунных отливок простой конфигурации. Такие формы достаточно жестки и устойчивы против коробления. Кокили с горизонтальным разъемом или с несколькими разъемами служат для производства стальных и чугунных отливок средней сложности. Кокили с вертикальным разъемом используют для производства отливок из из чугуна и цветных сплавов (поршней, плит, дисков, барабанов и т.д.). Для производства сложных отливок из чугуна и цветных сплавов используют коколи со сложной плоскостью разъема.

В зависимости от от способа охлаждения различают кокили с воздушным (естественным и принудительным) охлаждением, с жидкостным (водяным, маслянным) и комбинированным (водовоздушным) охлаждением.

Рекомендуемые соотношения толщин стенок кокиля и отливок при проектировании кокилей приведены в табл. 1.

Таблица 1: Рекомендуемые соотношения толщин стенок кокиля и отливок

| Толщина отливки, мм | 10 | 15 | 30 | 50 | >50 |

| Толщина стенки кокиля, мм | 25 | 30 | 40 | 60 | 60-80 |

Основные конструктивные элементы кокилей: формообразующие элементы (половины кокилей, нижние плиты, вставки, стержни); конструктивные элементы (выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля, вентиляционные системы, центрирующие штыри и втулки.

Материалы для изготовления кокилей

В процессе эксплуатации кокили подвергаются интенсивным знакопеременным температурным нагрузкам потому материалы, используемые для изготовления рабочих поверхностей кокилей, непосредственно соприкасающиеся с расплавленным металлом, должны хорошо противостоять термической усталости, обладать высокими механическими свойствами, претерпевать минимальные структурные превращения при температурах эксплуатации, обладать повышенной ростоустойчивостью и окалиностойкостью.

В качестве заготовок для рабочих поверхностей кокилей хорошо подходят детали из серого чугуна марок СЧ20, СЧ25 и высокопрочного чугуна марок ВЧ-45 и ВЧ-50, при этом, к микроструктуре металлической матрицы предъявляются дополнительные требования — она должна быть ферритно-перлитной и не содержать цементита. При изготовлении кокилей для крупных отливок используют углеродистые стали 15Л, 20Л, а также стали легированные хромом и молбденом, например 15ХМЛ, которые обладают высокой пластичностью и хорошо сопротивляются растрескиванию в процессе эксплуатации. Водоохлаждаемые кокили для мелких отливок из чугуна и алюминия иногда производят из алюминиевых сплавов АЛ9 и АЛ11, которые анодируют, в результате чего на их рабочей поверхности образуется тугоплавкая (tпл.=2273°К), износостойкая пленка окислов алюминия толщиной 0,4 мм.

Вставки и другие ответственные детали выполняют из высоколегированных сталей 45Х14Н14В2М, 40Х10С2м; подвижные стержни — из сталей У7, У8, У10, 30 ХГСА.

Основные стадии техпроцесса

Технологический процесс изготовления отливок способом литья в кокиль включает следующие основные операции:

- Подготовка кокилей (очистка, подогрев, нанесение на рабочие поверхности облицовки и краски)

- Сборка кокилей (установка песчаных и металлических стержней, скрепление частей кокиля)

- Заливка, разборка кокиля, извлечение отливок

- Обрубка, очистка

- Термическая обработка

- Грунтовка

Высокая интенсивность охлаждения расплава при литье в кокиль, затрудняет заполнение формы металлом, ускоряет охлаждение его в кокиле. Для снижения интенсивности теплообмена между рабочей поверхностью кокиля и расплавом, на рабочую поверхность наносят теплоизоляционное покрытие, обычно: слой огнеупорной облицовки (один раз в смену) и краску (после каждой заливки). Огнеупорное покрытие уменьшает скорость отвода тепла от расплава и отливки. Изменяя толщину наносимого покрытия, можно регулировать скорость отвода теплоты от различных месть отливки. Составы огнеупорных покрытий, рекомендуемые Ю.А. Степановым и др., приведены в табл. 2. Составы покрытий и красок, рекомендуемых для производства чугунного литья в кокиль Н.Г. Гиршовичем, приведены в табл. 3. В настоящее время в Украину поставляется достаточно большое количество готовых противопригарных покрытий, чтобы не тратить время и трудовые ресурсы на их приготовление. В частности, ООО «Инженерная компания САС», г. Киев, специально для кокильного литья поставляет «Покрытие кокильное для литья чугуна» ISO 9001-2009, ТУ РБ 100196035.010-2007.

Таблица 2: Составы огнеупорных покрытий (красок) кокилей

| Назначение | Состав | Содержание, мас. % | Коэф. теплопроводности, Вт/м·К |

| Для отливок из Al сплавов | 1. Окись цинка Асбест прокаленный (пудра) Жидкое стекло Вода 2. *Асбест прокаленный Мел молотый Жидкое стекло Вода |

15 5 3 77 8,7 17,5 3,5 70,3 |

0,41 — — — 0,27 — — — |

| Для отливок из Mg сплавов | 3. Тальк Борная кислота Жидкое стекло Вода |

18 2,5 2,5 77 |

0,39 |

| Для отливок из чугуна | 4. Пылевидный кварц Жидкое стекло Вода 5. *Молотый шамот Жидкое стекло Вода Марганцевокислый калий |

10-15 3-5 87-80 40 6 54 0,05% (сверх 100%) |

0,58 — — 0,25 — — — |

| Для отливок из стали | Огнеупорная составляющая (циркон, карборунд, окись хрома) Жидкое стекло Борная кислота Вода |

30-40 5-9 0,7-0,8 Остальное до плотности 1,1-1,2 г/см3 |

0,3 |

* Составы применяют для покрытия поверхности литниковых каналов и выпаров

Таблица 3: Состав покрытий и красок для кокилей (массовая доля, %)

| Наименование материала | Номер состава | |||||||

| покрытия | краски | |||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |

| Сажа ТМ-15 | 15 | — | — | — | 10 | 4 | — | — |

| Огнеупорная глина | 15* | 2 | — | — | — | 4 | — | — |

| Тальк молотый | — | 23 | — | — | — | — | — | — |

| Кварц молотый пылевидный | — | — | — | 10-15 | — | — | — | — |

| Шамот молотый | — | — | 40 | — | — | — | — | — |

| Крепитель 4ГУ | — | — | — | — | — | — | 100 | — |

| Копоть ацетиленовая | — | — | — | — | — | — | — | 100 |

| Калий марганцевокислый (сверх 100%) | — | — | 0,05 | — | — | 0,05 | — | — |

| Бура (сверх 100%) | — | 1,2 | — | — | — | — | — | — |

| Жидкое стекло, плотность 1,43-1,52, модуль 2,4-3,0 | 7 | 4 | 6 | 3-5 | — | 8 | — | — |

| Смачиватель ОП-7 или ОП-10 | 0,5 | — | — | — | 0,5 | — | — | — |

| Вода | 62,5 | 71 | 54 | 87-80 | 89,5 | 84 | — | — |

* В виде 20%-ного раствора в воде

Кокильные машины

Производство литья в кокиль является малооперационным процессом, основные операции: раскрытие кокиля, извлечение стержней из отливки, очистка рабочих поверхностей, нанесение огнеупорного покрытия, простановка стержней запирание кокиля, заливка металла выполняются кокильными машинами, которые можно классифицировать на универсальные: одно, двух и трех позиционные, карусельные: 4 — 6 — 8 — 12 — 16 позиционные и специальные: 2-х, 3-х позиционные и карусельные.

В крупносерийном и массовом производстве в настоящее время широко используются автоматические кокильные линии, которые включают однопозиционные автоматические машины или автоматизированные кокильные рабочие ячейки. Использование роботов позволяет свести участие человека в производстве литья в кокиль, только к транспортировке готового металла к раздаточной печи автоматизированной кокильной ячейки.

Производители кокильного литья

- Все производители (читать подробно )

- Производители чугунных отливок «в кокиль» (читать подробно )

- Производители отливок из алюминиевых сплавов «в кокиль» (читать подробно )

- Производители отливок из медных сплавов «в кокиль» (читать подробно )

- Производители отливок из цинковых сплавов «в кокиль» (читать подробно )

- Производители отливок из магниевых сплавов «в кокиль» (читать подробно )

Материалы для производства кокильного литья

- Противопригарные покрытия и краски (читать подробно )

Оборудование для производства кокильного литья

- Кокильные машины и комплексы (читать подробно )

Литература

- Энциклопедия неорганических материалов. В 2-х томах, том 1. Киев, «Высшая школа», 1977 г.

- Могилёв В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. – 272 с.

- Справочник по чугунному литью./Под редакцией д.т.н. Н.Г. Гиршовича. – 3-е изд. перераб. и дополн. Л.: Машиностроение, 1978 – 758 с.

- Справочник литейщика: Справочник для профессионального обучения рабочих на производстве. / Могилев В. К. – М: Машиностроение, 1988. – 272 с.

- Сафронов В.Я. Справочник по литейному оборудованию. М.: Машиностроение, 1985, — 320 с., ил.

- Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин «Технология литейного производства: Специальные виды литья»; под ред. Ю.А. Степанова. — М.: Машиностроение, 1983. — 287 с.

- Липицкий А.М. Справочная книга рабочего-литейщика. Л.: Лениздат, 1980. — 240 с., ил.

Tags:

Кокильное литье