Инмолд-процесс (Inmold Process) – патентованный процесс внутриформенного модифицирования для получения высокопрочного чугуна с шаровидным графитом (ВЧШГ). Возможности процесса идеально вписываются в производство отливок из ВЧШГ на автоматических формовочных линиях (АФЛ), что позволило в свое время ведущим мировым производителям литья для автомобилестроения совершить революционный скачек в увеличении объемов производства. Об этом идет речь в статье Виноградова О.Н.

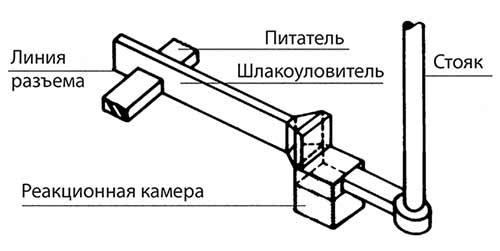

Сущность процесса: в нижней половинке литейной формы, в составе литниково-питающей системы отливки (между стояком и шлакоуловителем) размещают «реакционную камеру» заполненную измельченным магнийсодержащим сфероидизирующим модификатором. В процессе заливки, металл проходя сквозь «реакционную камеру», равномерно «слизывает» и растворяет в себе, магний, входящий в состав модификатора. При этом, обратите внимание, процесс идет практически без доступа кислорода, что в значительной степени препятствует окислению и, как следствие, предотвращает горение и бурное газо-пылевыделение, обеспечивая очень высокое усвоение магния и низкий расход сфероидизирующего модификатора (примерно в 2 раза меньший, чем при модифицировании в ковше сэндвич-процессом).

Расчет элементов литниково-питающей системы

Расчет элементов литниково-питающей системы базируется на установленной зависимости между скоростью растворения модификатора, площадью реакционной камеры и скоростью заливки формы, которая отображается уравнением [1]:

q/F= ASF [1];

где q – массовая скорость заливки, кг/с; F – горизонтальная площадь реакционной камеры, см2; ASF – фактор растворимости модификатора (Alloy Solution Factor), кг/с•см2.

Общие правила устройства реакционной камеры: входное отверстие должно находиться в нижней полуформе; выходное отверстие должно находиться в верхней полуформе; высота камеры = высота (необходимая для модифицирования) + 25 мм.

Последовательность расчета реакционной камеры:

- Определяется общая металлоемкость формы (отливки + ЛПС), M, кг.

- Рассчитывается по общеизвестным формулам или выбирается по номограмме [5] время заливки формы τ, c.

- Рассчитывается массовая скорость заливки q=M/τ, кг/с.

- Рассчитывается площадь поперечного сечения реакционной камеры: F=q/ ASF, см2. При этом, фактор растворимости модификатора выбирается в диапазоне 0,04-0,06 кг/с•см2.

- Рассчитывается масса модификатора Q (кг), необходимая для сфероидизирующей обработки заливаемого чугуна (методику смотри здесь >>>). Необходимые справочные данные для расчетов: исходное содержание серы в чугуне при этом процессе не должно превышать – 0,01%; усвоение магния из модификатора – 80%. Примечание: массу сфероидизирующего модификатора можно рассчитать исходя из общепринятых удельных норм расхода модификатора (в нашем случае k=0,8-1,0%) по формуле: Q=M•k/100.

- Рассчитывается объем реакционной камеры: V=M•γ, где γ=0,002 кг/см3 – удельный вес сфероидизирующего модификатора.

- Рассчитывается высота реакционной камеры: h = V/F + 2,5 (см).

При проектировании литниково-питающей системы для инмолд-процесса рекомендуется использовать сужающуюся (запертую) систему со следующим соотношением элементов:

Fпит : Fшл : Fвых : Fвх : Fст = 1 : 1,1 : 1,12 : 1,3 : 1,3 (см2)

где: Fпит – суммарная площадь питателей; Fшл – площадь сечения флакоуловителя; Fвых – площадь сечения выходного отверстия; Fвх – площадь сечения входного отверстия; Fст – площадь сечения стояка.

В качестве сфероидизирующего модификатора обычно используются магнийсодержащие модификаторы на основе кремния и железа с содержанием магния 5-10%, кальция – до 2-3%; РЗМ – до 2%. Фракционный состав модификаторов: 1-4 мм и никакой пыли, она останавливает процесс.

Достоинства инмолд-процесса:

- Отлично вписывается в работу высокоскоростных автоматических формовочных линий (400 форм/ч).

- Высокое усвоение магния из сфероидизирующего модификатора (минимум 80%, но может быть и более в зависимости от его состава, температуры заливки, состава формовочной смеси), что влечет за собой снижение величины навески и позволяет использовать «исходный чугун» с более высоким содержанием кремния, чем при «сэндвич-процессе», расширяет долю возврата в составе шихты и снижает затраты на закупку модификаторов.

- Отсутствие эффектов свечения и дымовыделения, что минимизирует отрицательное воздействие на окружающую среду и значительно снижает расходы на оборудование аспирации и утилизации отходов.

- Отсутствие капитальных затрат на оборудование при организации производства.

- Отсутствие постепенного загасания эффектов сфероидизации и инокулирования.

- Выпуск металла из печи при более низкой температуре.

- Возможность возврата в печь неиспользованного металла.

Недостатки инмолд-процесса:

- Требует низкого содержания серы в «исходном чугуне» (не более 0, 01%).

- Размещение в форме «реакционной камеры» снижает выход годного литья, а при работе на АФЛ – ее производительность.

- Имеет ограничения по высоте отливки (до 400 мм) и по массе отливки (до 1000 кг).

- Процесс не вписывается в единичное и мелкосерийное производство, т.к. требует длительного периода отработки технологии.

- Не гарантирует равномерного распределения магния в различных сечениях отливки.

- Требует 100% контроля качества каждой отливки неразрушающими методами.

- Необходимость контроля скорости заливки.

- Требует тщательной подготовки модификатора (0,5-4 мм, с обязательным отсевом пыли).

Какой то хороший человек разместил в YouTube коротенький фильм о производстве литья внутриформенным модифицированием на АФЛ, скажем ему спасибо и посмотрим как процесс идет на практике:

Литература

- Энциклопедия неорганических материалов. В 2-х томах, том 1. Киев, «Высшая школа», 1977 г.

- Могилёв В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. – 272 с.

- Справочник по чугунному литью./Под редакцией д.т.н. Н.Г. Гиршовича. – 3-е изд. перераб. и дополн. Л.: Машиностроение, 1978 – 758 с.

- Отливки из чугуна с шаровидным и вермикулярным графитом/Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. – Киев: Наукова думка, 1986 – 248 с.

- Штефан Карсай Технология получения отливок из высокопрочного чугуна, 1981 г.

Tags:

Получение ВЧШГ