Компания SinterCast AB, специализирующаяся на производстве чугуна с вермикулярным графитом (CGI), сообщила о важных разработках в области легких двигателей внутреннего сгорания (ДВС) — сегмента рынка, в котором доминирует алюминий благодаря стремлению автопроизводителей снизить вес автомобиля и свести к минимуму собственные обязательства по выбросам углекислого газа. Компания Sintercast, которая разработала и лицензировала наиболее широко распространенный метод производства CGI, работая вместе со своим давним клиентом Tupy SA и консультантом по экологической инженерии Ricardo plc, представила новую концепцию для рядных двигателей, работающих на газе, этаноле или синтетическом топливе, которые также учитывают выбросы CO в течение жизненного цикла, оправдывая ожидания автопроизводителей в отношении легкости.

Tupy управляет несколькими чугунолитейными заводами, поставляющими блоки двигателей автомобильным, грузовым автомобилям и другим OEM-производителям. Он производит 100 000 метрических тонн блоков и головок цилиндров CGI в год. В апреле на Венском автомобильном симпозиуме 2022 года Tupy представила модернизированный трехцилиндровый двигатель и опубликовала исследование результатов.

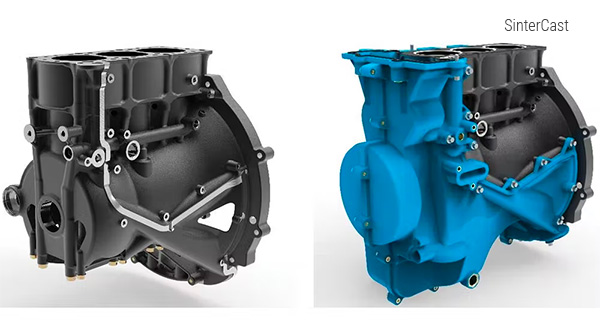

Хотя CGI завоевал значительное присутствие на рынке блоков и головок цилиндров для тяжелых условий эксплуатации, а также блоков дизельных двигателей, нет примеров использования CGI для серийного производства блоков двигателей для легковых автомобилей. Начиная с 1,2-литрового трехцилиндрового алюминиевого блока текущей модели, Tupy перепроектировал рабочие поверхности двигателя и конструктивные сегменты, чтобы они были отлиты в компьютерной графике, а внешние корпуса блока были изготовлены из высокопрочного пластика низкой плотности (PA66GF30). В то же время обновленный двигатель был преобразован в 48-вольтовый гибридный двигатель, чтобы показать дальнейший рыночный потенциал для CGI.

«Во время первой встречи в Ricardo команда согласилась, что уменьшение минимальной толщины стенок с 2,7 мм до 2,5 мм никого не заинтересует — и это также не приведет к значительному снижению веса. Нам нужно было заново изобрести блок цилиндров, и мы это сделали», — подробно рассказал президент и главный исполнительный директор SinterCast доктор Стив Доусон.

Новые блоки цилиндров и лестничные рамы (рамы, предназначенные для установки двигателя и трансмиссии) были произведены в условиях полносерийного производства из новой марки CGI (CGI 550, с пределом прочности более 550 МПа) на литейном заводе Tupy в Сальтильо в Мексике. Отливки имеют номинальную толщину стенки 2,7 мм и разъемные коренные подшипники. По данным SinterCast, CGI 550 обеспечивает как минимум в 1,8 раза более высокую прочность на растяжение, удвоенную жесткость и более чем удвоенную усталостную прочность алюминия, используемого в оригинальном двигателе.

Из-за более высокой прочности альтернатива CGI потребовала на 54% меньше металла, чем алюминиевый двигатель, что увеличило площадь картера в 2,25 раза. Как сообщает SinterCast, анализ показал, что глобальные изгибные моды блока CGI 550 были на 5% выше, чем у исходной конструкции, в то время как основные отдельные крышки подшипников были на 20-40% выше из-за сочетания жесткости материала и лестничной конструкции, концепция дизайна рамы.

«В конечном счете, альтернатива CGI обеспечивала тот же вес, что и 48-вольтовая производная оригинального алюминиевого блока цилиндров, достигая 20,06 кг для CGI и 20,47 кг для алюминия», — говорится в сводном релизе.

Внешние размеры блока CGI были такими же, как у алюминиевого блока, поэтому компоненты оригинального двигателя можно было использовать в рамках испытаний на долговечность. Двигатель CGI прошел 100-часовой контрольный тест на долговечность, включая работу при полной нагрузке 5000 об/мин и 183 Нм, обеспечив паритет веса, производительности и удельной мощности.

По словам разработчиков, конструкция с чистого листа может обеспечить снижение веса двигателя CGI на 5%.

Прорыв, предложенный Tupy, Sintercast и Ricardo plc, связан со значительно меньшими выбросами CO2 при производстве чугуна, чем при производстве алюминия. В частности, признавая, что алюминий может иметь неограниченный потенциал вторичной переработки, они ссылаются на исследования, показывающие, что чугун может сократить выбросы CO2 , связанные с производством, на 40-70% по сравнению с алюминием.

«В блоках цилиндров алюминий имеет преимущество в плотности и, следовательно, в весе», — продолжил Доусон. «Но все остальное — прочность, долговечность, трибология, NVH (шум, вибрация и резкость), пригодность для повторного использования, производственный след CO2 и стоимость — это компромисс. С этой новой концепцией мы задаем вопрос: что, если бы чугунный блок цилиндров был такого же веса, как алюминиевый? Это интригующий вопрос, особенно для следующего поколения компактных, легких гибридных двигателей и двигателей с увеличенным запасом хода».

СПРАВКА

SinterCast AB является ведущим в мире поставщиком процесса управления технологией надежного (стабильного) производства чугуна с компактным графитом (CGI) в больших объемах. Обладая более высокими физико-механическими свойствами чем серый чугун и алюминиевые сплавы (прочность на разрыв выше, по крайней мере, на — 75%, жесткость выше на — 45%, усталостная прочность превосходит практически в два раза), CGI позволяет конструировать экономичный долговечный двигатель повышенной мощности при одновременном снижении веса двигателя, шума и выбросов.

На сегодняшний день технологии SinterCast по всему миру используется для производства более 50-ти CGI компонентов, весом: от 2 кг до 17 тонн, все с использованием той же технологии контроля и управления процессом. Конечными пользователями SinterCast-CGI компонентов являются: Aston Martin, Audi, Cameron Compression, Caterpillar, Chrysler, DAF Trucks, Ford, Ford-Otosan, General Electric Transportation Systems, General Motors, Hyundai, Jaguar, Jeep, Kia, Lancia, Land Rover, MAN, Maserati, Navistar, Porsche, PSA Peugeot-Citroën, Renault, Rolls-Royce Power Engineering, Scania, Toyota, VM Motori, Volkswagen, Volvo and Waukesha Engine.

Многочисленные литейные заводы по всему миру используют в серийном производстве лицензии SinterCast для производства литых деталей для блоков цилиндров газовых и дизельных двигателей автомобилей и внедорожнеков; блоков цилиндров и головок блоков цилиндров средних и тяжелых коммерческих транспортных средств; промышленных деталей мощных двигателей для морских, железнодорожных, внедорожных и стационарных двигателей. Установленная база: 24 полностью автоматизированных систем и 20 мини-систем в Европе, Азии, Северной и Южной Америке.

Источник: sintercast.com

Tags:

CGI