В литейном производстве нет ничего более неприятного, чем обнаружение очага подповерхностной пористости после дорогостоящих операций механической обработки. Вспышки подповерхностной пористости всегда возникают в сезон высокой влажности, особенно во время дождливой весны. Главный виновник этого явления — поглощение водорода расплавленной сталью.

Атом водорода — самый маленький и простой из всех элементов. Поглощение водорода возможно только в его одноатомном состоянии. Азот также может играть значительную роль в развитии пористости, особенно при производстве отливок из высоколегированной стали.

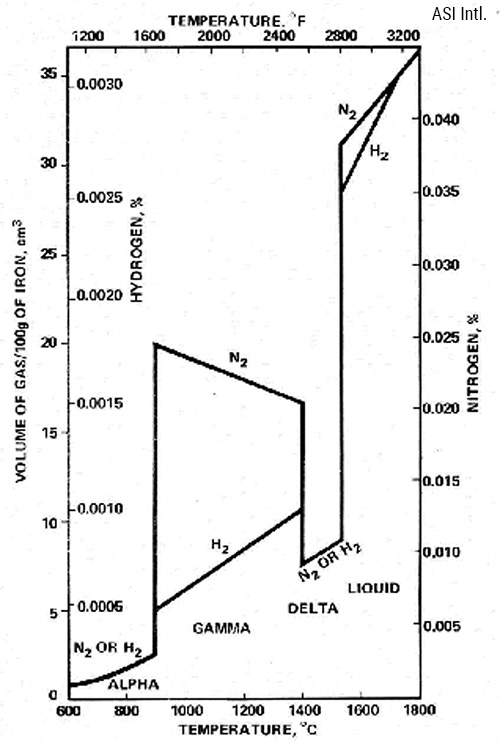

Поглощение водорода и азота в стальной отливке может быть результатом ввода добавок в расплав и реакций на границе раздела кристаллизатор и металл. Способность жидкой стали поглощать большое количество водорода и азота показана на рисунке 1.

Рис. 1: Растворимость водорода и азота в расплавленном чугуне

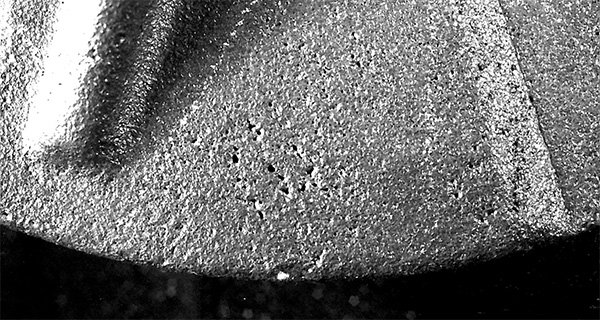

Расплавленные стали могут легко поглощать водород и азот, превышающие пределы их растворимости. Когда отливка, содержащая повышенный уровень водорода и азота, затвердевает, возникает подповерхностная пористость. Поглощение водорода может происходить практически из любого источника влаги, такого как огнеупоры, формы из сырого песка, химическое разложение формы и связующего вещества, добавки шлака и влажность воздуха. Поглощение азота может быть результатом добавок ферросплавов, а также продуктов разложения химической формы и связующих стержней. На рис. 2 показаны типичные микроотверстия в отливке из высоколегированной стали.

Рис. 2: Стальной кронштейн оси карьерной машины, демонстрирующий подповерхностную пористость

Реакции на границе раздела форма-металл

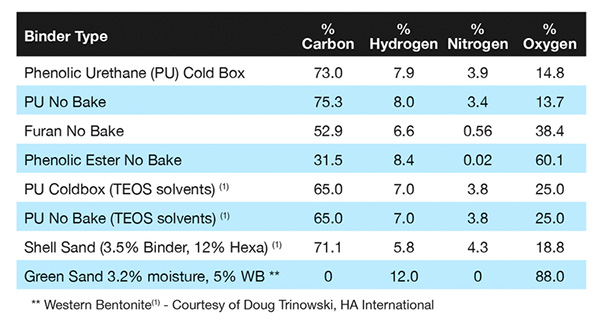

За некоторыми исключениями, связующие для стержней и форм, используемые в сталелитейной промышленности, имеют органическую основу, то есть на углероде, водороде и кислороде, а в некоторых случаях и на азоте. Примерный химический состав некоторых из обычных систем связующих показан в таблице 1 (для сравнения показан типичный сырой песок, связанный с западным бентонитом).

При температурах заливки из черных металлов присутствие этих элементов (углерода, водорода, кислорода и азота) и продуктов их последующего разложения может привести к различным дефектам литья.

Водород может абсорбироваться жидкой сталью из-за атмосферной влаги и огнеупорных материалов, раскисляющих и легирующих элементов, а также добавок шлака. Азот также может легко абсорбироваться жидкой сталью из газообразных продуктов разложения из связующих форм и стержней, а также из некоторых материалов шихты. Роуч и Симмонс (2) сообщили, что все нержавеющие стали будут поглощать азот при плавлении на воздухе.

Легирующие материалы

Растворимость азота в сплавах хрома может быть довольно высокой, если литейный завод не указывает потребность в феррохроме с низким содержанием азота. В одном сообщенном случае на литейном производстве нержавеющей стали наблюдалась серьезная подповерхностная пористость, и после дальнейшего исследования было обнаружено, что используемый низкоуглеродистый феррохром содержит более 10 000 частей на миллион (1,0%) азота. Азот и водород также хорошо растворимы в марганцевых сплавах, поэтому необходимо уделять особое внимание указанию марок с низким содержанием водорода и азота, особенно для электролитических марок металлического марганца. Водород также был обнаружен в электролитических никелевых катодных квадратах.

Пористость высоколегированных сталей

Исследования, проведенные в конце 1960-х годов, показали, что использование ферроселена может существенно устранить подповерхностную пористость в формах из сырого песка (3). На момент исследования технология химического связующего находилась в зачаточном состоянии, поэтому ни одна из систем связующего, показанная в таблице 1, не исследовалась. Однако с тех пор было обнаружено, что добавление ферроселена также может быть эффективным при использовании химически связанного песка.

Таблица 1: Примерный химический состав существующих систем литейных связующих

Одно из основных применений ферроселена в литье металлов — регулирование водородной пористости. Небольшие количества FeSe могут практически устранить водородную пористость (микроотверстия) в углеродистых, средне- и высоколегированных литых сталях, износостойких чугунных отливках, таких как Ni Resist, и нержавеющих сталях, заливаемых в сырой песок или химически связанные формы. Типичные нормы добавления составляют от 0,005% Se до 0,02% Se (от 0,10 фунтов до 0,40 фунтов на тонну), но можно добавить до 1 фунта на тонну.

Добавки FeSe на литейном заводе X

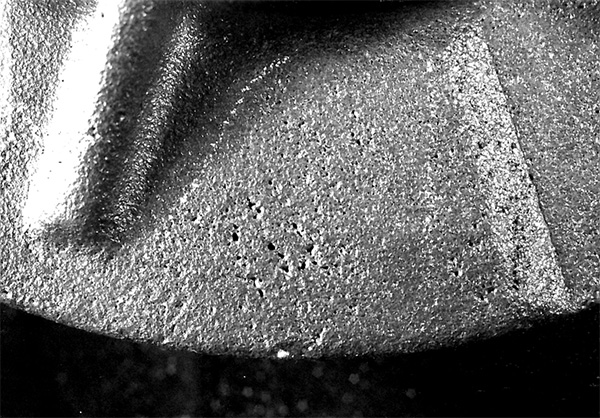

Чтобы проиллюстрировать, насколько эффективны добавки FeSe в отливку клапана из сплава с высоким содержанием хрома и никеля (номинально 1,6% C, 21% Cr, 6% Mn, 4% Ni, 0,2% N) показано в этом примере из Foundry X. Foundry X — это литейный завод из ракушечного песка, разливающий различные отливки из нержавеющей стали с высоким содержанием хрома и никеля. Во время дождливой (с высокой влажностью) весны неизбежно возникнут вспышки подповерхностной пористости. Из-за сезонного характера этой проблемы объем готового брака иногда поднимается до 80% в течение определенного месяца. В ходе исследования было высказано мнение, что комплексное образование пиков водорода / азота, возникающее в результате разрушения азотсодержащих синтетических связующих смол, используемых для изготовления корпусных форм, отчасти является причиной пористости. Примеры типа подповерхностной пористости показаны в секционных отливках клапана (см. риc. 3. ).

Рис. 3: Макрофотографии подповерхностных проколов в клапанах с высоким содержанием хрома и никеля. Показаны сечения верхней поверхности и продольный разрез головки клапана

Стремясь снизить общий уровень газа, Foundry X приступила к обширному исследованию переменных, которые могут быть причиной подповерхностной пористости. Практически без исключения не было выявлено никаких окончательных переменных, которые могли бы стать причиной появления точечных отверстий под поверхностью. Только при добавлении 0,02% FeSe в ковш после раскисления 0,10% алюминия и 0,06% ферротитана проблема пористости исчезла. Представляется вероятным, что подповерхностная пористость является результатом сложных взаимодействий водорода и азота.

Добавление небольших контролируемых количеств ферроселена (до 0,02%) и поддержание уровня заряженного азота на нижнем пределе спецификации было единственным надежным методом, который был эффективным в предотвращении подповерхностной пористости на заводе X.

Авторы

- Род Наро (Dr. Rod L. Naro)- президент и генеральный директор компании ASI International Ltd., e-mail: rod@asi-alloys.com

- Дэвид К. Уильямс (D. C. Williams) — вице-президент по технологиям компании ASI International Ltd.

Литература

- W. O, Philbrook and M. B. Bever (Eds.). Basic Open Hearth Steelmaking, Physical Chemistry of Liquid Steel. Chap. 16. 621- 690. AIME New York 1951

- Courtesy of Doug Trinowski, HA International.

- D. B. Roach and W. F. Simmons, «Effects of Nitrogen Additions to Stainless Steels», DMIC Technical Note, Battelle Memorial Institute, Columbus, Ohio, 1966.

- Naro, R.L, «Formation and Control of Lustrous Carbon Surface Defects in Iron and Steel Castings,» Silver Anniversary Paper, ASI International, Ltd, AFS Transactions, paper 02-154, (2002).

- H. P. Rassbach, E. R. Saunders and W. L. Harbrecht, «Nitrogen in Stainless Steel, Electric Furnace Steel Proceedings of the AIME», Vol. 11, 1953.

- A. M. Hall, C. E. Sims, «Reducing Pinhole Porosity in High Alloy Steel Castings by Additions of Selenium», Battelle Memorial Institute, American Society for Metals, Technical Report P9-41.2, Presented at the 1969 Materials Engineering Exposition, 1969

Источник: www.foundrymag.com