«Чрезвычайное высокоскоростное лазерное осаждение материала» надежно, эффективно и эффективно для герметизации отливок из серого чугуна.

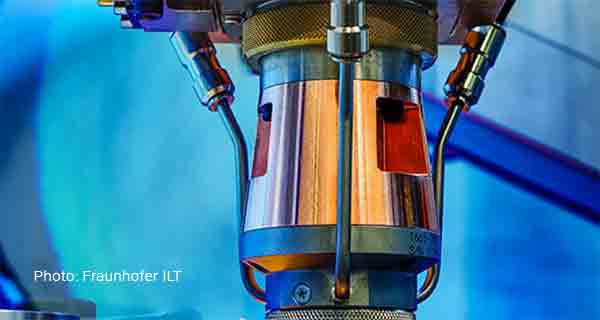

Как и большинство автомобильных отливок, тормозные диски подвергаются многократным механическим нагрузкам. Поверхностное истирание, возникающее в результате этого почти постоянного давления, приводит к образованию мелких частиц, что представляет значительную проблему для окружающей среды. Один из подходов к снижению воздействия механических перегрузок на автомобильные тормоза для окружающей среды может быть реализован в новом процессе нанесения покрытий, разработанном Институтом лазерных технологий им. Фраунгофера и исследовательским центром RWTH Aachen University в Германии. Используя экстремальное высокоскоростное лазерное осаждение материала (EHLA), исследователи разработали способ обеспечить тормозные диски эффективной защитой от износа и коррозии. Примечательно, что, по словам разработчиков, процедура нанесения покрытия является быстрой и экономичной.

Тормозные диски обычно отливаются из серого чугуна, который содержит пластинчатые-графитовые фазы. Преимущество этого материала состоит в том, что он обеспечивает хорошую теплопроводность и высокую теплоемкость, и то и другое по доступной цене. Недостатком серого чугуна является сильная склонность к коррозии, а также высокий износ материала во время эксплуатации, что в совокупности приводит к значительным выбросам мелких твердых частиц.

На сегодняшний день металлисты сталкивались с трудностями при использовании гальванического или термического напыления, чтобы покрыть отливки дисков достаточно хорошо, чтобы уменьшить объем выбросов. Проблема, согласно Fraunhofer ITL, состоит в том, что эти процессы не производят металлургическую связь между чугуном и защитным покрытием. Помимо того, что оба процесса неэффективны, они также дороги и неэффективны в конкретном приложении.

Экономические и технические преимущества

Fraunhofer ILT разработал лазерную альтернативу совместно с факультетом по производству цифровых добавок в RWTH Aachen. «Процесс EHLA идеально подходит для использования в автомобильной промышленности, особенно для нанесения покрытий на тормозные диски», — говорит Томас Шопфовен, научный сотрудник и руководитель группы по производительности и системным технологиям в группе лазерного осаждения материалов в Fraunhofer ILT. «Обычно очень сложно покрыть тормозные диски, потому что они должны выдерживать высокие нагрузки, а также существуют экономические и экологические соображения. Но с помощью EHLA теперь возможно наносить покрытия, которые образуют металлургическую связь с основным материалом диска и, следовательно, очень сильно прилипают. В отличие от обычных покрытий, они не отслаиваются и не отслаиваются».

Покрытия, полученные традиционными способами, являются пористыми и могут треснуть при отверждении. В процессе EHLA покрытие остается неповрежденным и, таким образом, образует долговечное, более эффективное уплотнение для поверхности отливки. Это продлевает срок службы отливки и предотвращает преждевременный выход из строя в результате повреждения поверхности тормозного диска. Более того, процесс EHLA подходит для целого ряда материалов, а не только для серого чугуна, поэтому можно определить экологически чистое покрытие для конкретного применения.

Фактически, этот процесс является новым вариантом процесса лазерного осаждения материала, который оказался очень эффективным в критических областях, таких как ремонт лопаток турбины.

Скорость процесса снижает расход тепла

EHLA предлагает несколько особых преимуществ. Частицы порошка покрытия плавятся непосредственно внутри лазерного луча, а не в ванне расплава на поверхности компонента. Поскольку в ванну с расплавом подают жидкие капли материала, а не твердые частицы порошка, процесс нанесения покрытия происходит быстрее: от 0,5 до 2 метров в минуту при обычном лазерном осаждении до 500 метров в минуту.

Это также уменьшает воздействие тепла на материал, на который наносится покрытие. В отличие от обычного лазерного осаждения материала, где зона термического влияния может иметь глубину в один или несколько миллиметров, при этом процесс EHLA термического воздействия остается в диапазоне микрометров. Таким образом, можно применять совершенно новые комбинации материалов, такие как покрытия для алюминия или (как с тормозными дисками) чугунных сплавов.

Низкое тепловыделение предотвращает растворение углерода из чугунной подложки в расплав, что в противном случае привело бы к хрупким фазам, порам, дефектам соединения и трещинам в зоне покрытия и склеивания. Другими словами, теперь впервые в мире можно предложить тормозные диски из серого чугуна с эффективным покрытием, которое прочно связано с основным материалом.

При лазерном осаждении материала получаемое покрытие обычно имеет толщину не менее половины миллиметра. Это потребляет много материала, а также значительно усложняет отделку. В отличие от этого, процесс EHLA производит очень тонкие слои — от 25 до 250 микрометров. В результате покрытие становится более чистым и гладким, шероховатость уменьшена примерно до одной десятой от его предыдущего значения.

Кроме того, в процессе EHLA используется до 90% подаваемого порошкового материала. Следовательно, он чрезвычайно ресурсоэффективен и более экономичен. Основные требования для использования в промышленных условиях массового производства являются выполнимыми.

Согласно Fraunhofer ILT, промышленное применение процесса EHLA может скоро стать реальностью. Первоначальные исследования показали, что процесс позволяет получать покрытия в различных комбинациях материалов для обычных тормозных дисков из серого чугуна. Система, которая готова к использованию в массовом производстве, включая модифицированный процесс шлифования для чистовой обработки компонентов, в настоящее время готовится к строительству в HPL Technologies GmbH, компании, которая разрабатывает технологии и системы машин для лазерного покрытия и финишной обработки, в частности вращательно-симметричные компоненты.

Справка

Институт лазерных технологий им. Фраунгофера ILT, с более чем 540 сотрудниками и общей площадью более 19 500 м², является одним из крупнейших в мире исследовательских и опытно-конструкторских институтов в области разработки лазеров и применения лазеров. Основные компетенции института включают разработку новых источников и компонентов лазерного луча, технологии лазерных измерений и испытаний, а также технологии лазерного производства. К ним относятся, например, резка, абляция, сверление, сварка и пайка, а также обработка поверхности, микрообработка и изготовление добавок.

Fraunhofer ILT занимается технологиями лазерных систем, мониторингом и контролем процессов, моделированием и всей технологией систем. Спектр услуг варьируется от технико-экономических обоснований и аттестации процессов до индивидуальной интеграции лазерных процессов в соответствующую производственную линию.

Источник: www.foundrymag.com