Norsk Titanium и два партнера по исследованиям недавно сообщили, что продолжают испытания на роторе с интегральной лопастью (IBR), производимом аддитивным производством. Новое исследование основано на первоначальных испытаниях, завершенных в прошлом году, и включает изучение динамических свойств IBR. Новая цель — разработка производственных спецификаций, необходимых для поставки сложных, тяжело нагруженных компонентов для турбомашин, с экономией средств и графиком, как это продемонстрировал Norsk с компонентами планера Ti 6-4.

«Успешное завершение этого испытания покажет, что присадки могут быть использованы в турбомашиностроении и проложит путь к полной квалификации», — заявил коммерческий директор Norsk Чет Фуллер.

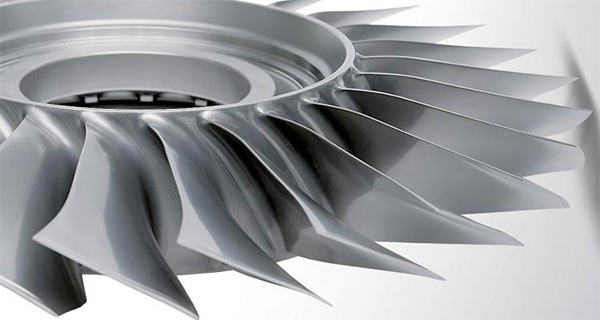

IBR представляет собой унифицированную конструкцию турбины и лопастей, вместо ротора со вставленными лопастями. Конструкция в газотурбинных двигателях иногда предпочтительна для уменьшения количества деталей и улучшения сборки и технического обслуживания.

Исследуемый лопастной ротор изготавливается с помощью технологии быстрого плазменного осаждения (RPD ™ ) компании Norsk Titanium, металлического AM-процесса на основе проволоки, включающего титановую проволоку, газообразный аргон и плазменную дугу. Разработчик утверждает, что процесс обеспечивает «кованую прочность» с более низкой стоимостью, меньшей механической обработкой, меньшим расходом материала и сокращенным временем выполнения заказа. Он использовался для разработки аэроструктурных деталей Ti 6-4 в партнерстве с Boeing, среди других производителей и поставщиков самолетов.

Испытания проводятся в лаборатории турбомашиностроения Университета Нотр-Дам, которая является одним из партнеров по исследованиям. Также в проекте Pratt & Whitney Corp. участвует Turbocam International (Barrington, шт. Нью-Гэмпшир, США) — разработчик и производитель компонентов турбомашин.

В прошлом году Turbocam изготовил IBR (ротор с интегральными лопастями) из печатного титана. Это было частью проекта с участием Norsk Titanium, который напечатал блок, и лаборатории турбомашин Нотр-Дам, которая проверила аэродинамические характеристики. Несмотря на то, что первоначальные испытания подтвердили, что изготовленный из металла IB-реактор соответствует всем контрольным точкам конструкции, скорости и соотношения давления, текущая программа изучает усталостные характеристики IBR с низким и высоким циклом. Согласно Norsk Ti, тестирование будет включать в себя несколько циклов ускорения / замедления и исследование влияния синхронных вибраций на лопатки с аддитивной обработкой.

Перед новым циклом испытаний «оценка производственных качеств», проведенная Turbocam, не обнаружила признаков альфа-случая или концентраций остаточного напряжения, которые могут вызывать искажения, обычно встречающиеся в добавочных материалах. Turbocam также подтвердила, что материал RPD хорошо подходит для традиционных операций фрезерования и был таким же стабильным, как кованый материал Ti6-4.

Все производство и испытания контролируются Pratt & Whitney и оцениваются для применения в будущих разработках двигателей.

«Использование технологий производства присадок, таких как процесс быстрого плазменного осаждения Norsk, позволяет нам сократить график производства и разработки для наших критических компонентов турбомашин», — заявил Крис Кметц, вице-президент по проектированию, Module Centres, Pratt & Whitney.

Справка

Norsk Titanium является пионером новой эры производства присадок к металлам по требованию, которая произведет революцию в промышленности. Быстрое плазменное осаждение Norsk Titanium ™ (RPD ™ ) — это одобренный FAA, сертифицированный OEM процесс производства присадок, обеспечивающий получение конструкционных титановых деталей с меньшими сроками и стоимостью. Будущее — сегодня.

TURBOCAM — это глобальная компания по разработке и производству турбомашин, которая специализируется на 5-осевой обработке компонентов проточной части.

Источник: www.forgingmagazine.com

Tags:

3D печать