ООО «Иженерная компания — САС» (Киев, Украина) разработало, спроектировало, изготовило и отгрузило заказчику (в феврале 2018 года) комплекс оборудования для переработки лома и отходов производства цветных металлов, а также рудного концентрата цветных металлов.

Комплекс оборудования включает:

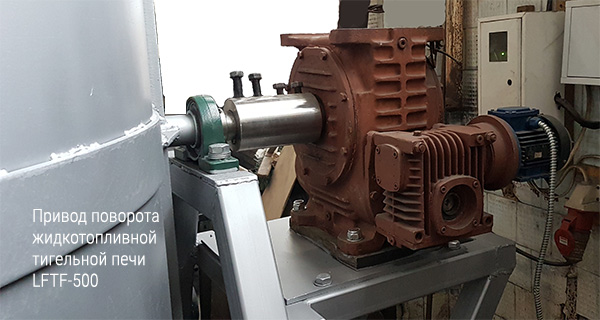

1. Жидкотопливная плавильная тигельная поворотная печь LFTF-500, емкостью 240 литров (500 кг по алюминию) для плавки цветных металлов и сплавов; слива расплава путем поворота (рис. 1)

Рис.1: Поворотная жидкотопливная печь LFTF-500

Особенности конструкции:

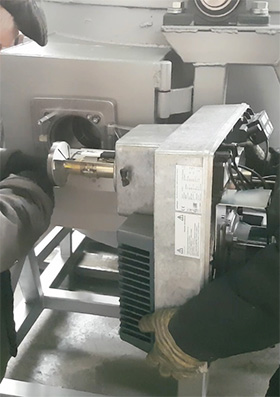

- Используемая жидкотопливная горелка Weishaupt (Германия), мощностью 330 кВт, обеспечивает (среднюю) скорость плавки — 400 кг в час (по алюминию) и максимальную температуру расплава — 1200ºС (Рис. 3).

- Использование электрического сервопривода (мотор-редуктора) для наклона (поворота) печи, при сливе расплава, позволяет (в отличии от гидравлического привода) существенно повысить безопасность работы в горячем цехе и сократить расход электроэнергии.

- Применяемый тигель TPS 587 (емкость 500 кг по алюминию), производства Morgan (Noltina, Германия), продлевает межремонтный цикл эксплуатации печи.

- Использование современных волокнистых теплоизоляционных материалов обеспечивает низкое потребление топлива.

- Современный шкаф управления нагревом печи, с электронными ПИД-регуляторами контроля температуры печи и отходящих газов, обеспечивает точное поддержание заданной оператором температуры и высокий КПД печи (Рис. 2).

- Жесткая конструкция корпуса печи обеспечивает надежную долговременную эксплуатацию печи.

Рис. 2: Шкаф управления поворотной жидкотопливной печи

Рис. 3: Монтаж жидкотопливной горелки Weishaupt в корпус печи LFTF-500

2. Стационарная электрическая тигельная печь (миксер) ESF-500 для выдержки расплавов цветных металлов и сплавов, емкостью 500 кг (по алюминию)

Рис. 4: Стационарная электрическая тигельная печь ESF-500, со смонтированной установкой дегазации / рафинирования расплава

Особенности конструкции:

- Корпус печи имеет жесткая сварную конструкцию, выполненную из стального проката.

- Применяемый тигель BUS 500 (емкость 500 кг по алюминию), производства Morgan (Noltina, Германия), продлевает межремонтный цикл эксплуатации печи.

- Мощность печи — 35 кВт.

- Теплоизоляция печи выполнена современными волокнистыми материалами, обеспечивающими низкий расход электроэнергии.

- Максимально допустимая рабочая температура расплава в печи — 1100ºС.

- Печь имеет простую, энергоэффективную конструкцию, что обеспечивает высокую надежность, долговечность и ремонтопригодность

- Шкаф управления печью с электронным ПИД регулятором температуры обеспечивает точное поддержание температуры и минимальный расход электроэнергии в процессе эксплуатации.

- Нагревательные элементы из современного сплава Резистом Р145, в виде спиралей расположенных на керамических трубках, обеспечивают длительный срок службы и высокие рабочие характеристики.

3. Установка дегазации / рафинирования расплава DRS-600M (при помощи вращающегося ротора), для получения высококачественных сплавов для производства литья (рис. 5)

Рис. 5: Установка дегазации DRS-600M

Особенности конструкции:

- Переносной вариант исполнения установки позволяет использовать установку на различных раздаточных печах или транспортных ковшах.

- Скорость вращения ротора (до 600 оборотов в минуту) позволяет эффективно осуществлять процессы дегазации и рафинирования расплава в печах выдержки расплава или транспортных ковшах.

- Использование в конструкции надежного быстросъемного крепления ротора.

- Комплектуется керамическим ротором DGRU фирмы Morgan (Noltina, Германия), который обеспечивает долговременной срок эксплуатации.

Все указанное оборудование успешно прошло испытания и отгружено заказчику.

СПРАВКА

ООО «Инженерная компания САС» (г. Киев, Украина) предлагает литейным заводам Украины технологические решения, поставляет современные материалы и передовое литейное оборудование для производства цветного литья, разрабатывает и производит энергоэффективные электрические печи сопротивления для плавки и выдержки цветных сплавов, системы контроля и управления температурным режимом печей, инструменты.

Tags:

Печестроение