BMW Group управляет одним из самых эффективных алюминиевых литейных заводов в мире, расположенном в Landshut (Германия), который после недавнего обновления он стал еще более эффективным. Модернизация охватила сбор, сортировку, дробление, транспортировку и утилизацию оборотного лома (литники, сливы, отходы перфорации) с целью снижения ручных процессов, требующих значительной рабочей силы.

Литейный завод легких металлов в Landshut (Германия), производит каждый год более 5-ти миллионов литых алюминиевых и магниевых компонентов с общим весом около 86000 тонн. Производственная программа предусматривает производство компонентов двигателя, таких как головки цилиндров или картер, но и конструктивные элементы для кузов автомобиля, например, лонжероны, рама задней двери или литые узлы. Кроме того, литейный завод является первым в мире литейным заводом без выбросов с формованием песчаных стержней, сокращая выбросы с помощью инновационного производственного процесса от остатков сгорания на 98%.

В прошлом (до модернизации) весь лом, который происходил регулярно в процессах плавки, разливки и финишных операций, собирался в контейнеры без измельчения, а затем возвращался в процесс плавления. Литые алюминиевые детали имели размеры до 2000 × 1400 мм, это означало, что они занимали много места в сборных контейнерах, и что в результате контейнеры приходилось часто опорожнять. В свою очередь, это потребовало много производственного времени и рабочей силы.

Во время недавнего раунда реконструкции объекта в BMW Landshut, во время которого по очереди каждая литейная ячейка была заменена, также был оптимизирован процесс утилизации.

Erdwich Zerkleinerungs-Systeme GmbH — немецкий производитель оборудования для переработки лома, взяла на себя контракт BMW с целью планирования и ввода в эксплуатацию нового металлического измельчителя для литейного производства.

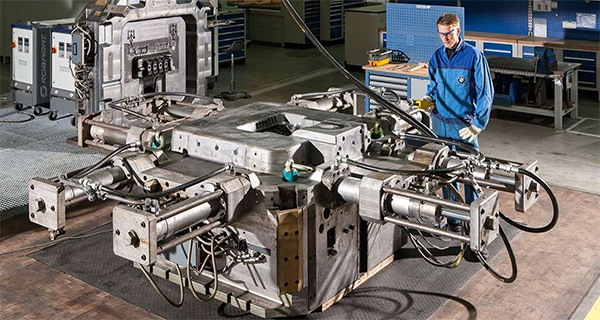

Окончательный проект, представленный Erdwich, включал в себя предварительный измельчитель RM 1350. По словам разработчика, эта машина отличается быстрым и простым обслуживанием, длительным сроком службы, оптимальной производительностью измельчения и высокой пропускной способностью. На сегодняшний день установлено семь систем со звукоизоляционными корпусами для восьми литейных камер и прессов для штамповки Landshut.

«Загрузка происходит в свободном падении, что означает, что формы, которые должны быть возвращены в процесс плавления, теперь падают с прессовой установки непосредственно в бункер предварительного измельчителя, а затем в контейнер размером 1400 x 1400 x 900 мм. Когда контейнер заполнен, он вывозится наружу, опорожняется в больший контейнер, и это, в свою очередь, доставляется на плавильный цех», — говорит Ричард Адельварт, менеджер проекта Erdwich.

Erdwich отметил, что процесс измельчения позволил уменьшить объем оборотных деталей на 50–60%, а это означает, что контейнеры для утилизации должны опорожняться реже и, следовательно, их обслуживание требует меньше времени и рабочей силы.

Рис. 1: Erdwich Zerkleinerungs-Systeme разработала измельчительную установку для BMW, чтобы уменьшить объем обрабатываемого лома

Предварительные измельчители были адаптированы к особым условиям производства BMW. Например, приводы машин должны были быть установлены на одной стороне вместо двух, как обычно. Причиной этого стало то, что колонны здания расположены на месте установки предварительного измельчителя, что требует более узкой конструкции. Кроме того, сами дробильные инструменты и их расположение в режущей камере были адаптированы к местным условиям.

Стандартная версия RM 1350 уже имеет систему безопасности, которая включает в себя систему управления PLC с автоматическим управлением реверсом и отключением, так что машина защищена от повреждений в случае перегрузки или громоздких твердых деталей. Кроме того, каждый вал оснащен оптимизированным по энергии преобразователем частоты, который обеспечивает привод двух валов режущего механизма по отдельности. Это оптимизирует адаптацию к процессу измельчения.

Работая с командой инженеров завода BMW, система безопасности была дополнена новыми функциями. «Как уровень наполнения съемной коробки, расположенной в подвале, так и контроль самого измельчителя теперь отображаются прозрачно, так что при необходимости можно быстро отреагировать», — пояснил Адельварт.

После замены всех литейных ячеек на BMW Landshut была установлена система конвейерной ленты, чтобы еще больше оптимизировать процесс утилизации отходов. Таким образом, измельченные отходы больше не будут собираться в контейнеры, которые должны быть удалены и опорожнены вручную. Теперь отбракованные отливки транспортируются непосредственно в большой контейнер по конвейерной ленте. Таким образом, отходы от всех литейных ячеек могут быть утилизированы одновременно и без дополнительных логистических усилий.

Справка

Erdwich Zerkleinerungs-Systeme GmbH (Германия) — является высокоспециализированной инженерной и производственной компанией в области технологий переработки и измельчения, основная сфера деятельности — измельчающие машины, комплексные установки и комплексные услуги. Измельчители ERDWICH впечатляют своей надежностью и долговечностью.

Источник: www.foundrymag.com