Технология печей с вакуумной крышкой (VCAP) сочетает в себе плавку на воздухе и вакуумную очистку в гибридный процесс, который обеспечивает множество металлургических преимуществ по сравнению с традиционной плавкой на воздухе. Воздушная плавка имеет ограничения в отношении чистоты сплава (непроницаемые элементы с низким давлением паров), жесткого контроля состава и других металлургических проблем, таких как содержание газа (уровни кислорода, азота и водорода) и высокое содержание углерода.

В тех случаях, когда плавка в полном вакууме не требуется, в печах VCAP используется эффективная загрузка и плавка на воздухе, а затем применяется вакуумный колпак для улучшения рафинирования черных и цветных металлов. Это также уменьшает разброс свойств продукта, что в конечном итоге приводит к меньшему количеству брака.

Технология воздушно-индукционной плавки является очень распространенным производственным методом, используемым во всем мире, который позволяет производить сложные отливки из различных типов сплавов.

Требования к качеству и характеристикам сплавов становятся все более строгими для конечных пользователей в таких отраслях, как аэрокосмическая, медицинская, энергетическая, нефтегазовая, специализированная автомобильная и грузовая. Эти требования включают небольшое количество дефектов, если таковые имеются, и лучшие механические свойства.

Однако этих свойств трудно достичь с помощью стандартных методов плавления на воздухе.

Вот основные проблемы технологий воздушной плавки:

-

-

- Они могут страдать от ограниченного контроля чистоты состава сплава.

- Изменчивость уровня кислорода и азота при переходе от тепла к теплу.

- Текущая практика снижения содержания газа заключается в добавлении первичного материала, поскольку раскисление только алюминием может привести к неметаллическим включениям.

- Посторонние элементы с низким давлением паров, такие как Pb, Bi, Zn и т. д., могут быть восстановлены только путем разбавления.

- Снижение содержания углерода является металлургической задачей при плавке на воздухе.

-

Технология VCAP позволяет решить все эти проблемы благодаря преимуществам, уникальным для процесса вакуумной индукционной плавки, таким как превосходный контроль над всем химическим составом сплава, а не только над желаемым составом сплава, а также над полезными микроэлементами и вредными примесями. Кроме того, воспроизводимость точного контроля состава от плавки до плавки является исключительной и приводит к замечательному постоянству свойств материала на высоких уровнях.

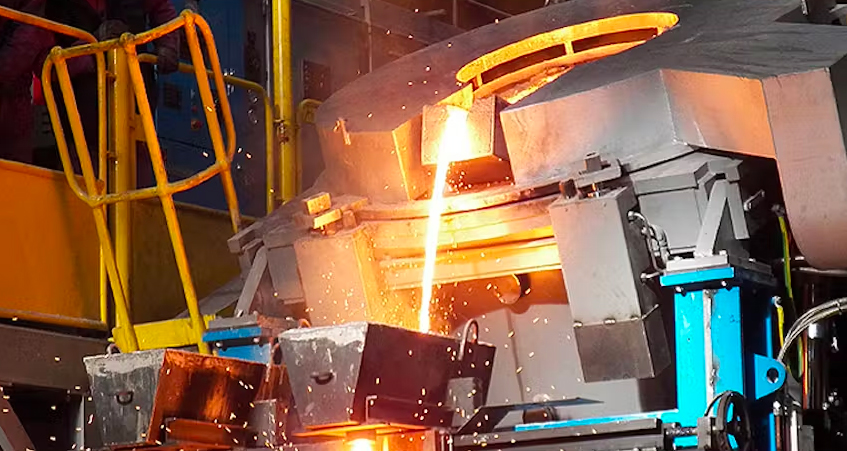

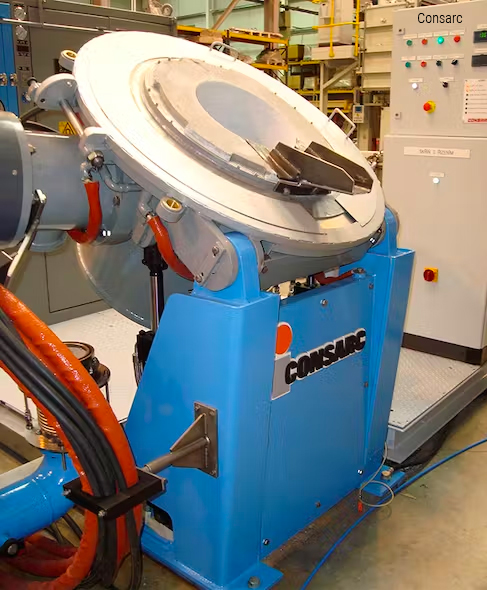

Рис. 1а: Вакуумная колпаковая печь емкостью 80 кг

Технология VCAP, показанная на рис. 1, представляет собой гибридный процесс, который сочетает в себе методы воздушной плавки и вакуумной индукционной плавки (VIM). По сути, VCAP включает в себя печь для воздушной плавки с колпаком, который можно поместить на верхнюю часть индукционной плавильной катушки, что позволяет проводить циклы вакуумной дегазации после полного расплавления сплава на воздухе.

Рис. 1b: Вакуумная колпаковая плавильная печь емкостью 1,5 т

На рис. 2 показаны основы технологии VCAP как гибрида воздушной плавильной печи (слева) и вакуумной индукционной плавки (справа). Переменные процесса также влияют на капиталовложения, сложность процесса и качество производимого материала. В целом, печи VCAP предлагают мощное сочетание точности, чистоты и гибкости, что делает их идеальным выбором для производства сплавов с высокими эксплуатационными характеристиками и других передовых материалов.

Рис. 2: Портрет технологии VCAP как гибрида технологий воздушной плавки и вакуумной индукционной плавки, а также баланс капитальных вложений, сложности процесса и качества производимого материала

Основные моменты VCAP

Технология VCAP включает в себя следующие основные особенности, которые делают ее более выгодной по сравнению с технологией воздушной плавки:

-

-

- Он доступен в широком диапазоне размеров, от 50 до 30 000 кг, поэтому клиенты могут выбрать размер печи для малых масс заливки или исследовательских целей, а также для больших масс заливки.

- Уровень вакуума варьируется от 100 до 0,01 мбар. Уровни вакуума сильно зависят от состава C и O и последующей реакции обезуглероживания.

- Также доступна плавка в атмосфере аргона при парциальном давлении.

- Системы пористых пробок аргона/азота доступны для дополнительного перемешивания в расплаве, а затем способствуют хорошему перемешиванию, дегазации и общим металлургическим реакциям.

-

VCAP можно использовать для обработки почти всех металлов:

-

-

- Он доступен для плавления и смешивания выбранного сырья/возврата.

- Черные и цветные сплавы.

-

Могут быть реализованы некоторые различные металлургические процессы:

-

-

- Восстановление водорода, кислорода и азота (вакуумная дегазация).

- Восстановление попутных элементов с низким давлением паров, таких как Pb, Cd, Bi, Zn.

- Раскисление с использованием комбинации вакуума и реакции CO.

- Усиленная обезуглероживанием реакция CO при низком давлении, обеспечивающая превосходное обезуглероживание при сверхнизком содержании углерода (улучшенная обрабатываемость/обрабатываемость сплава).

-

В результате достигается лучшая микрочистота за счет сильного раскисления углерода и меньших остаточных включений, а в последствии:

-

-

- Увеличивается текучесть металла, что улучшает заполнение формы.

- Значительное улучшение механических свойств.

- Улучшение технологических характеристик, таких как горячедеформируемость, свариваемость и обрабатываемость.

- Значительно уменьшен разброс в свойствах и характеристиках продукта, поэтому меньше брака.

-

Шаги процесса

Печи VCAP представляют собой привлекательный вариант для высококачественных литейных производств, требующих улучшенной плавки на воздухе и не требующих полной вакуумной плавки. Доступны печи VCAP весом от 50 кг до 20 тонн для широкого спектра применений. Типичные области применения включают низко- и высокоуглеродистые стали, нержавеющие стали, кобальтовые сплавы, инструментальные и штамповые стали, сплавы на основе никеля и сплавы цветных металлов.

Печь VCAP предназначена для индукционной плавки твердой шихты на воздухе или в вакууме с конечной стадией дегазации под вакуумом. Окончательную заливку металла производят на воздухе или в защитной атмосфере инертного газа. Конфигурация основана на линейке индукционных печей Inductotherm со стальным корпусом, которые полностью адаптированы компанией Consarc для вакуумной обработки жидкого металла.

Кожух печи полностью герметизирован для работы в вакууме, а на верхней части агрегата имеется уплотнительный фланец/фартук. После операции плавления на воздухе (или вакуумом/инертным газом, если требуется) на верхнюю часть печи устанавливается вакуумная крышка с водяным охлаждением либо с помощью заводского крана, либо с помощью дополнительного подъемно-поворотного рычага. Вакуумная камера соединена с многоступенчатой механической вакуумной насосной системой, которая может откачивать атмосферу над расплавленной ванной.

Индукционная плавильная катушка питается от источника питания Inductotherm VIP ®, мощность и частота которого соответствуют высокой скорости плавления (высокая производительность) и оптимальному перемешиванию (металлургическое качество) в жидком состоянии. Частота перемешивания гарантирует, что сплав полностью гомогенизирован, а свежий жидкий металл циклически попадает на поверхность ванны, чтобы облегчить процедуру дегазации.

После откачки атмосферы процедура дегазации и интенсивная реакция CO позволяют удалить нежелательные газы, водород, азот и кислород до гораздо более низких уровней, чем это было бы возможно в воздухе.

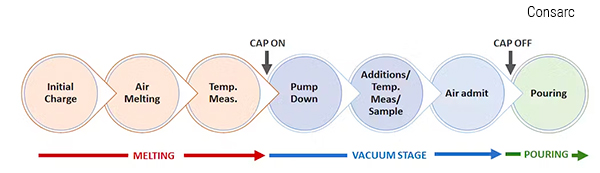

По окончании процесса дегазации вакуумную крышку можно снять, а вокруг уплотнительного фланца надеть защитное кольцо. После этого печь готова к разливке под наклоном в транспортировочный ковш или изложницы. Обычно процесс заливки осуществляется на воздухе, но также возможны варианты заливки в защитной атмосфере. На рис. 3 показана схема процесса.

Рис. 3: Принципиальная технологическая схема технологии плавки VCAP (ПЛАВЛЕНИЕ: Загрузка печи-Плавление на воздухе-Контроль температуры, ОБРАБОТКА В ВАКУУМЕ: Накрытие печи крышкой-Откачка атмосферы-Дополнения / Контроль температуры / Отбор образцов-Впуск воздуха, ЗАЛИВКА: Снятие крышки-Заливка)

Тематические исследования

Компания Consarc провела ряд испытаний в Брненском технологическом университете в Чешской Республике, работая с установленной там 80-килограммовой печью Consarc VCAP.

В таблице 1 представлены некоторые примеры проведенных испытаний и преимущества, полученные в результате этих испытаний VCAP. Он включает в себя различные опыты с различными сплавами и с различными металлургическими задачами для каждого из них.

Таблица 1: Краткое изложение некоторых результатов испытаний технологии VCAP

|

№ |

Емкость, кг |

Сплав |

Начальное значение |

Окончательное значение |

% снижения |

Комментарии |

|

1 |

80 |

1.3243 Tool Steel |

азот 426 ч/млн |

азот 62 ч/млн |

85 / 43 |

дегазация |

|

2 |

80 |

ASTM A297 HL-Al Steel |

азот 1932 ч/млн |

азот 1029 ч/млн |

47 |

дегазация |

|

3 |

80 |

ASTM A297 HP-Al Steel |

азот 1156 ч/млн |

азот 586 ч/млн |

49 |

дегазация |

|

4 |

80 |

1.4852 Heat resistant |

азот 815 ч/млн |

азот 394 ч/млн |

52 / 15 |

дегазация / |

|

5 |

80 |

Hastelloy C22 Nikel Based |

углерод 0,071% |

углерод 0,395% |

96 |

декарбюризация |

|

6 |

80 |

A494 CW6MC Nicel based |

углерод 0,049% |

углерод 0,014% |

71 |

декарбюризация |

|

7 |

80 |

UmCo 50 Cobalt based |

углерод 0,300% |

углерод 0,078% |

74 |

декарбюризация |

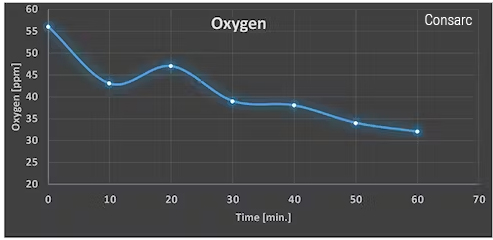

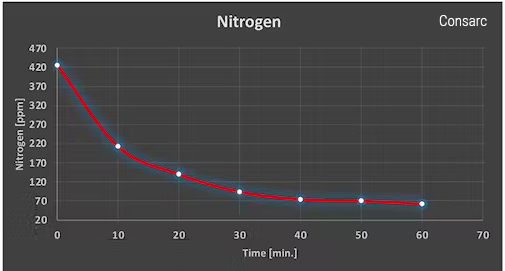

На рис. 4 показано выделение кислорода и азота во время пробной плавки VCAP в Университете Брно.

Рис. 4а: Выделение кислорода во время пробной плавки VCAP

Рис. 4b: Выделение азота во время пробной плавки VCAP

В таблице 2 обобщены результаты исследований, проведенных на производственных площадках некоторых заказчиков.

Таблица 2: Сводка результатов испытаний технологии VCAP на производственных площадках

|

№ |

Емкость, кг |

Сплав |

Начальное значение |

Окончательное значение |

% снижения |

Комментарии |

|

1 |

800 |

Super Duplex 2507Stainless Steel |

углерод 0,060% |

углерод 0,029% |

52 |

декарбюризация |

|

2 |

2,500 |

IN 625 Ni alloy |

углерод 0,043% |

углерод 0,029% |

33 |

декарбюризация |

|

3 |

2,500 |

Hast C22 Ni alloy |

углерод 0,045% |

углерод 0,018% |

60 |

декарбюризация |

|

4 |

2,500 |

AISI 316 Stinless Steel |

углерод 0,030% |

углерод 0,015% |

50 |

декарбюризация |

|

5 |

1,100 |

Carbon Steel |

O2/N2/H2: 116/265/6.3 ч/млн |

O2/N2/H2: 62/111/2.9 ч/млн |

47/58/54 |

дегазация |

|

6 |

800 |

CF8MAustenic steel |

O2/N2: 322/848 ч/млн |

O2/N2: 71/562 ч/млн |

78/34 |

дегазация |

|

7 |

800 |

CF8MAustenic steel |

O2/N2: 261/790 ч/млн |

O2/N2: 60/497 ч/млн |

77/37 |

дегазация |

Выводы

Технология VCAP сочетает в себе простоту процесса воздушной плавки с преимуществами вакуумной плавки, такими как снижение содержания вредных газов, таких как водород, кислород (путем раскисления) и азота, а также посторонних элементов с низким давлением паров, таких как Pb, Cd, Bi, Zn.

Кроме того, процесс VCAP выполняет реакции обезуглероживания и десульфурации для уменьшения содержания углерода и серы соответственно.

Благодаря преимуществам технологии VCAP литейные заводы могут достичь:

- Улучшения химического состава сплавов отливок, улучшения микрочистоты, явного улучшения механических и литейных свойств, улучшения технологических характеристик, таких как горячедеформируемость, свариваемость, обрабатываемость.

- Усовершенствования процессов и значительное сокращение разброса свойств и характеристик продукта. В результате VCAP обеспечивает более стабильный процесс литья и снижение брака литых деталей.

Автор

Иньяки Викарио (Iñaki Vicario) — специалист по технологиям литья в Consarc Corp., телефон: (+34) 653 418 976; e-mail: ivicario@consarceng.com

Справка

Consarc является компанией группы Inductotherm с более чем 60-летним техническим опытом, специализирующейся на разработке и производстве широкого спектра передовых вакуумных печей и печей с контролируемой атмосферой для обработки металлов, специальных сплавов и конструкционных материалов. В следующих технологических процессах: Вакуумно-дуговой переплав (VAR); Электрошлаковый переплав (ESR); Вакуумная индукционная плавка (VIM); Вакуумная индукционная плавка с распылением инертным газом (VIM-IGA); Вакуумное прецизионное литье по выплавляемым моделям (VPIC); Индукционное плавление черепа (ISM); Индукционный вакуумный ковш (IVL); Вакуумная пайка; Вакуумное обезжиривание; Вакуумный нагрев; Вакуумные печи для плавления и отверждения кремния солнечного качества; Специально разработанные вакуумные печи и печи с регулируемой атмосферой для уникальных процессов и областей применения.

Источник: www.foundrymag.com

Tags:

Печестроение