Такие темы, как цифровизация и автоматизация, все больше определяют повседневную работу в компаниях. Потому несколько лет назад группа BLANK начала разработку автоматизированного процесса литья в качестве будущего проекта. В конце 2018 года у BLANK наконец-то впервые появилась возможность литья с помощью автоматизированной литейной машины. За последние два года эта система была дополнительно оптимизирована, и сегодня два робота одновременно обрабатывают керамическую оболочку и совместно выполняют процесс заливки.

«Этот подход является уникальным во всем мире», сообщает Ральф Едрисяк, глава отдела производства отливок в BLANK. «Цель состояла в том, чтобы создать облегчение для работников в этой физически трудной рабочей области. Кроме того, стандартизация процессов обеспечивает воспроизводимость, которая отражается в качестве и скорости факторов».

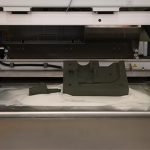

Недавно созданная автоматизированная производственная ячейка, контролируется в серийном производстве только одним работником производства. Сначала этот работник отвечает за подготовку оболочек, которые предварительно нагреваются в круглой печи внутри камеры. Одновременно расплав готовят к разливке. После проверки жидкого металла в собственной металлургической лаборатории, начинается процесс литья. Нажав кнопку, сотрудник запускает процесс за пределами ячейки. С этого момента роботы работают полностью автономно в закрытом производственном помещении.

После того, как рабочий подал сигнал запуска, первый робот тянется к тиглю с горячим расплавом, в это время второй робот помещает разогретую до температуры 900-1150°С горячую оболочку на заливочный конвейер. Затем оба робота синхронно поворачивают тигель и корпус так, чтобы разогретый до 1600°C горячий расплав заливался в оболочку. «Координация и синхронное движение двух роботов в процессе литья были особой проблемой», — говорит Джедрисяк. «Разработанная производственная ячейка является пионером новых машинных технологий в процессе литья».

Эта разработка проводилась в течение многих лет, в сотрудничестве отдела технологии литья и собственного отдела планирования завода компании. Инженер по продуктам и процессам Бартош Дебек был частью этого процесса разработки с самого начала. «Сложность заключалась, в частности, в том, что роботы в процессе литья взаимодействуют оболочками, нагретыми до высокой температуры. Сначала нам нужно было почувствовать роботов, их движения и настроить их в соответствии с используемыми материалами, такие как чувствительная оболочка и горячий металл», — говорит Дебек.

Помимо оболочки, координация роботов друг с другом, а также подача расплава и автоматическое размещение оболочек должны были планироваться и регулироваться подробно. После двух лет разработки г-н Едрисяк считает, что разработанная литейная ячейка готова к серийному производству.

«Между тем мы расширили концепцию и можем использовать ее для различных древовидных структур. Сегодня мы уже применяем те же самые разнообразные сплавы с помощью литейных роботов, что и при атмосферном литье. Тем не менее, роботизированная ячейка все еще предлагает возможности для расширения и оптимизации концепций». В настоящее время отдел разработки работает, например, над усовершенствованием концепции захвата, а также над автоматизацией необходимых логистических операций.

Справка

FEINGUSS BLANK GMBH — семейная компания с более чем 600 сотрудниками, которая успешно производит литые изделия по выплавляемым моделям и экспортирует их по всему миру уже более 50 лет.

Источник: www.gifa.com

Tags:

ЛВМ