В продолжение статьи «Технологические параметры получения ВЧШГ сендвич-процессом» Виноградов О.Н.на конкретном примере демонстрирует методику выбора оптимальных параметров технологического процесса. В статье приведены ссылки на формулы, которые подробно расписаны в предыдущей статье.

Исходные данные

- Масса изготавливаемых отливок (с учетом прибылей) — 100 кг.

- Толщина стенки отливки — 20 мм.

- Заливочный вес формы — 330 кг (три отливки + литниково-питающая система).

- Количество форм под заливку — 3 шт.

- Плавильный агрегат — индукционная плавильная печь мод. ИСТ-1,0 (емкость печи — 1,0 т).

- Ковш-реактор — конический крановый ковш, емкостью 1000 кг.

- Требуемая марка ЧШГ — ВЧ50.

- Время транспортировки ковша-реактора с участка модифицирования к месту заливки составляет 2 мин.

- В качестве сфероидизирующего модификатора используется — комплексный модификатор марки ФСМг9.

- В качестве графитизирующего модификатора используется — ферросилиций с барием марки ФС65Ба17.

- В наличии имеются следующие шихтовые материалы: чугун передельный ПЛ1, возврат собственного производства ВЧ50, ферросилиций ФС45, ферромарганец ФМн75.

Выбор оптимальных параметров технологического процесса

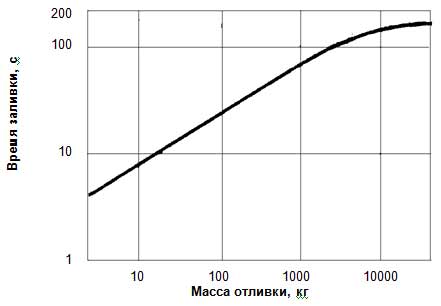

Время заливки отливки (формы) согласно номограммы (см. рис. 1) должно составлять — 30 с = 0,5 мин.

Чистое время на заливку трех форм составит 3*0,5=1,5 мин. Общее время на заливку форм с учетом технологических потерь на транспортировку составит 3 мин. Температуру заливки форм выбираем по номограмме, приведенной на рис. 2. Для отливки с толщиной стенки 20 мм она должна составлять — 1370 ºС.

Температура чугуна в ковше перед заливкой Тк должна составлять (см. табл. 1):

Тк = 1370 + Δt3 = 1370 + 8 * 3 = 1394 (ºС)

Таблица 1.

| Операция | Снижение температуры, °С |

| Выпуск чугуна из печи (Δt1) | 10-30 |

| Перелив чугуна из ковша в ковш (Δt2) | 15-40 |

| Выдержка чугуна в течении 1 мин. в коническом ковше емкостью, т (Δt3) | |

| 0,05 | 15-40 |

| 0,1 | 20-30 |

| 0,4 | 10-20 |

| 0,5-1,0 | 8-14 |

| 1-2 | 5-10 |

| 2-4 | 3-5 |

| 4-10 | 2-3 |

| 10-20 | 0,8-1,5 |

Температуру модифицирования определяем по формуле (10):

Тм = Тк + Δt3 * õ = 1394 + 8 * 2 = 1410 (°С)

Температуру выпуска «исходного чугуна» из печи определяем по формуле (11):

Тв = Тм + (Δt1) = 1410 + 40 = 1450 (°С)

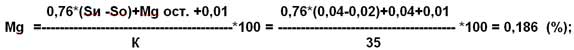

Количество магния, необходимое для получения ЧШГ с остаточным содержанием магния в чугуне 0, 04%, рассчитывается по формуле (1):

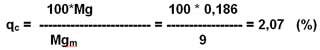

Расход сфероидизирующего модификатора для ввода в чугун 0, 186% Mg рассчитывается по формуле (2):

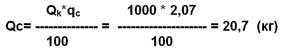

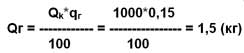

Навеска (порция) сфероидизирующего модификатора, необходимая для внепечной обработки в ковше-реакторе 1000 кг исходного чугуна, составит (3):

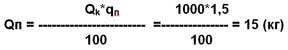

Навеска (порция) графитизирующего модификатора, необходимая для внепечной обработки в ковше-реакторе 1000 кг исходного чугуна, составит (4):

Массу навески пригрузочного материала (Qп) рассчитывают по формуле (5):

Требуемый химический состав исходного чугуна

Количество кремния, вносимое сфероидизирующим модификатором (Sic), рассчитывается по формуле (6):

Количество кремния, вносимое графитизирующим модификатором (Siг), рассчитывается по формуле (7):

Требуемое содержание кремния в «исходном чугуне» (Siи), определяют по формуле (8):

Siи = Siчшг — Siс — Siг = (2,3 ÷ 2,8) — 1,14 — 0,1 = (1,06 ÷ 1,56) (%)

Требуемое содержание углерода в «исходном чугуне» (Си), определяют по формуле (9):

Си = Счшг + 0,2 = (3,2 ÷ 3,7) +0,2 = (3,4 ÷ 3,9) (%)

Содержание марганца в исходном чугуне практически не меняется в процессе модифицирования поэтому принимается равным требуемому содержанию в ЧШГ — 0,3 ÷ 0,5%.

Содержание примесей не должно превышать: серы — 0,04%; фосфора — 0,08%; хрома — 0,1%.

Расчет шихты для выплавки «исходного чугуна» приведен в табл. 2.

Таблица 2. Расчёт шихты

| Наименование материала | Марка | Массовая доля элементов в шихте, % | Массовая доля материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||

| C | Si | Mn | C | Si | Mn | ||||

| 1. Чугун передельный | ПЛ 1 | 4,2 | 1,1 | 0,46 | 70,0 | 2,94 | 0,77 | 0,32 | 700,00 |

| 2. Возврат | ВЧ 50 | 3,7 | 2,6 | 0,4 | 30,0 | 1,11 | 0,78 | 0,12 | 300,00 |

| Итого: | 100,0 | 4,05 | 1,55 | 0,44 | 1000,00 | ||||

| Расчетный химический состав «исходного чугуна» | |||||||||

| Всего: | 3,85 | 1,55 | 0,40 | ||||||

Контролируемые технологические параметры сведены в табл. 3.

Таблица 3. Контролируемые технологические параметры

| Наименование параметра | Значение |

| 1. Время заливки одной формы, мин. | 0,5 |

| 2. Чистое время заливки всех (трех) форм, мин. | 1,5 |

| 3. Полное время заливки всех форм, с учетом технологических операций, мин. | 3,0 |

| 4. Время транспортировки ковша реактора от участка модифицирования до места заливки, мин. | 2,0 |

| 5. Температура чугуна в ковше перед заливкой, ‘С | 1394 |

| 6. Температура выпуска «исходного чугуна» из печи, ‘С | 1450 |

| 7. Масса чугуна подвергаемого модифицированию в ковше-реакторе, кг | 1000 |

| 8. Масса навески сфероидизирующего модификатора, кг | 20,7 |

| 9. Масса навески графитизирующего модификатора, кг | 1,5 |

| 10. Масса навески пригрузочного материала, кг | 15 |

| 11. Требуемый химический состав исходного чугуна, %: | |

| — C | 3,4-3,9 |

| — Si | 1,06-1,56 |

| — Mn | 0,3-0,5 |

| — Mg | 0,03-0,04 |

| — S, не более | 0,04 |

| — P, не более | 0,08 |

| — Cr, не более | 0,1 |

| 12. Металлоемкость печи, кг | 1000 |

| 13. Состав шихты для выплавки исходного чугуна, кг: | |

| — чугун передельный ПЛ1 | 700,0 |

| — возврат ВЧ50 | 300,0 |

Литература

- Энциклопедия неорганических материалов. В 2-х томах, том 1. Киев, «Высшая школа», 1977 г.

- Могилёв В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. – 272 с.

- Справочник по чугунному литью./Под редакцией д.т.н. Н.Г. Гиршовича. – 3-е изд. перераб. и дополн. Л.: Машиностроение, 1978 – 758 с.

- Отливки из чугуна с шаровидным и вермикулярным графитом/Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. – Киев: Наукова думка, 1986 – 248 с.

- Штефан Карсай Технология получения отливок из высокопрочного чугуна, 1981 г.

Tags:

Получение ВЧШГ