Фактическое шлакообразование в индукционной тигельной печи

За последние 60 лет кардинально изменились способы плавки черных сплавов в индукционных печах. В современной литейной промышленности основным экономическим фактором является снижение затрат на плавку и повышение операционной эффективности. Эти два подхода не всегда дают одинаковый результат. Например, покупка относительно недорогих единиц металлолома может снизить общие затраты на сырье, но в то же время может оказать существенное и пагубное влияние на эффективность печи. Результатом является более медленная скорость плавки и менее эффективное использование индукционной тигельной печи.

Проблемы плавки, связанные со шлаком, чаще всего возникают при использованием в составе шихты ломом посредственного качества. Образование шлака при плавке черных металлов в индукционных тигельных печах неизбежно. Чистота металлической шихты, часто состоящей из засыпанных песком литников и стояков или покрытого ржавчиной и грязью лома, существенно влияет на тип и количество образующегося при плавке шлака.

На чугунолитейных предприятиях давно считают, что добавление флюса вредно для огнеупора печи. Действительно, флюсы на основе плавикового шпата вредны для огнеупоров. Однако за последние 20 лет было показано, что флюсы на основе натрия (Redux EF40) значительно минимизируют и устраняют накопление шлака в индукционных тигельных печах, а также в индукторах/горлах канальных печей и печах для разливки под давлением, а также уменьшают количество включений в литье.

Флюсование — это химический процесс, используемый при плавке металлов, который уменьшает или сводит к минимуму окисление, коагулирует побочные продукты окисления, снижает температуру плавления образующихся шлаков и способствует удалению вредных эмульгированных шлаков, позволяя таким шлакам всплывать на поверхность расплавленного металла для удаления. Флюсование плавильных печей устранит накопление шлака на боковых стенках индукционных тигельных печей, улучшит текучесть шлака, снизит затраты на плавку за счет повышения электрического КПД, сохранит постоянные объемы печей и ковшей и улучшит срок службы огнеупоров.

Действие флюсов аналогично мылу и воде: вода сама по себе не очистит грязные руки. Мыло действует как флюс, разрыхляя грязь, жир и масло. Флюсы делают то же самое со шлаками, ослабляя их стойкость к огнеупорной футеровке, уменьшая вязкость шлаков и позволяя шлаку всплывать из жидкого металла, который необходимо удалить.

Добавление флюса Redux предотвратит отложения шлака на боковых стенках за счет удаления этих эмульгированных неметаллических примесей. Образование наростов на огнеупорных стенках представляет собой классический процесс зарождения и роста. Вскоре после того, как первые фазы жидкого шлака выделяются в виде тонкой твердой пленки или подложки на огнеупорной поверхности, наращивание может происходить довольно быстро, поскольку фазы жидкого шлака могут легко расти на осажденном наросте, поскольку он кристаллографически подобен. Таким образом, предотвращение этого первого слоя нароста имеет первостепенное значение для минимизации последующего нароста шлака.

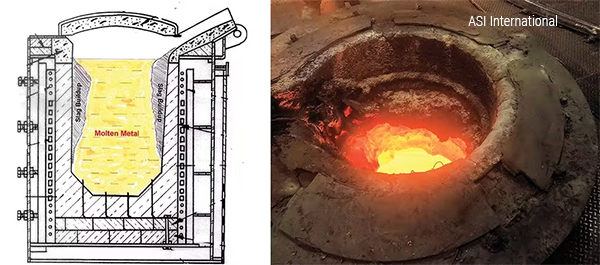

Образование шлака при плавке неизбежно. Пример сильного нароста в 3-тонной тигельной печи показан в разрезе на рисунке 1 (слева). В этом примере наросты шлака уменьшили рабочий объем печи на 20%. Если не удалить скопившийся шлак, он будет продолжать сокращать объемы, существенно влияя на ежедневную и еженедельную производительность.

Рис. 1: Типичное накопление шлака в индукционной тигельной печи

Во всех индукционных печах существует «идеальная» толщина огнеупорной стенки, которая тщательно рассчитывается производителями для обеспечения оптимальных характеристик плавки. В этом расчете учитываются соображения безопасности, электрические характеристики катушки, электропроводность металлического заряда, структурные и огнеупорные соображения, эксплуатационные ограничения и производственные потребности. Когда диаметр расплава в печи уменьшается из-за наростов, процесс плавки становится нарушенным. Традиционно, чтобы удалить наросты, операторы печи вынуждены механически сбрасывать футеровку, что также может повредить огнеупорную поверхность.

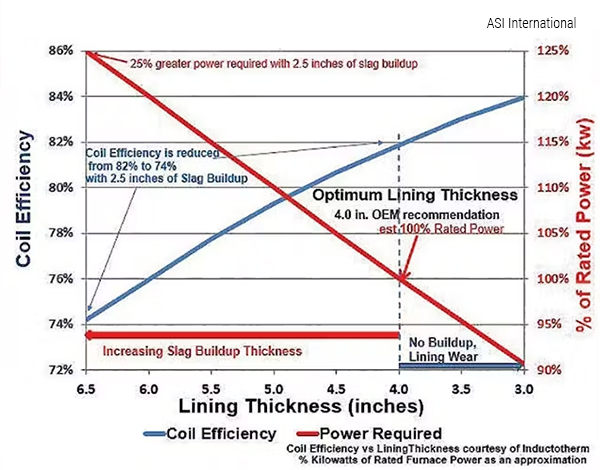

Накопление шлака увеличивает эффективную толщину огнеупорной стенки и снижает эффективность змеевика, как показано на рисунке 2.*

Рис. 2: Влияние толщины футеровки на эффективность катушки и процент потребляемой мощности для 3-тонной индукционной тигельной печи

Перевод табл. 2:

-

-

- Lining Thichness (inches) — Толщина футеровки (дюймы)

- Coil Efficiency — Эффективность катушки

- % of Rated Power (kW) — % номинальной мощности (кВт)

- 25% greater power required with 2.5 inchers of slag buildup — Требуется на 25 % больше мощности при скоплении шлака толщиной 2,5 дюйма

- Coil Efficiency is reduced from 82% to 74% with 2.5 inches of Slag Buildup — Эффективность катушки снижается с 82% до 74% при накоплении шлака на 2,5 дюйма

- Optimum Lining Thickness 4.0 in. OEM recommendation est. 100% Rated Power — Оптимальная толщина футеровки 4,0 дюйма (рекомендации OПО) для 100% номинальной мощности

- Increasing Slag Buildup Thickness — Увеличение толщины шлаковых отложений

- No Buildup, Lining Wear — Отсутствие отложений и износа футеровки

-

Производители печей и огнеупоров рекомендуют толщину футеровки 4 дюйма для 3-тонной печи. Оптимальная толщина футеровки 4 дюйма обеспечивает КПД катушки 82%, а номинальная мощность в киловаттах (кВт) составляет 100%. В этом примере, если толщина нароста шлака приближается к 2,5 дюймам (фактически толщина футеровки составляет 6,5 дюймов), для плавления потребуется увеличение мощности на 25%. Образование шлака можно контролировать или устранить путем постоянного добавления флюсов Redux EF40L.

Foundry G — отличный пример того, как литейный завод в Северной Америке управляет накоплением шлака. Foundry G плавит в 3-тонной среднечастотной индукционной тигельной печи, мощностью 6000 кВт, футерованной кварцевым огнеупором для сухой вибрации.

Во время плавки образование шлака и сопутствующие отложения снижали мощность печи и способствовали увеличению энергопотребления. После 48 часов работы обычно возникало образование шлака размером в три дюйма, как в примере, показанном на рисунке 1 (справа). На рисунке 3 показан участок нароста, удаленный сколами. Рисунок 3 ясно показывает что как только шлак начал прикрепляться к огнеупору, постепенному образованию слоев шлака стало легче, пока толщина не достигла 3 дюймов.

Рис. 3: Удаленные наросты шлака, иллюстрируют эффект постепенного наслоения

Первоначально компания Foundry G добавляла два фунта флюса Redux EF40L на тонну шихты, добавляя их в каждую обратную загрузку, чтобы определить ее влияние на отложения. Redux EF40L был помещен в печь перед обратной загрузкой поверх существующего расплавленного металла, чтобы обеспечить превосходное перемешивание (минимум 50% ванны расплавленного металла). Были замечены немедленные улучшения, и наросты вдоль боковых стенок были практически устранены.

Без флюса наросты происходили бы вдоль боковых стенок печи, в том числе в катушке активной мощности. Это привело к задержкам в загрузке, снижению мощности печи и увеличению времени простоя для очистки футеровки, что добавило дополнительно 5–15 минут на плавку. До добавления флюса Redux EF40 обычная 45-минутная продолжительность плавления увеличивалась до 60 минут.

По оценкам, экономия энергии приближается к 14 400 долларов США в месяц или 174 000 долларов США в год, исходя из потребления электроэнергии 550 кВт/тонну и тарифа на электроэнергию 0,069 долларов США за киловатт, что является результатом снижения номинальной мощности на 25% (125% с увеличением мощности). по сравнению со 100 % без наростов.)

Устранение шлаковых отложений на стенках печи позволило:

-

- Уменьшить склонность к образованию мостов благодаря более чистым огнеупорным стенкам

- Снизить энергопотребление при каждой плавке

- Значительно сократить ежечасное обслуживание от соскабливания, шлак легко отслаивается

- Обеспечить постоянные мощность печи и вес шихты

- Улучшить «электрическую связь» с улучшенным контролем температуры

- Обеспечить отсутствие негативного воздействия на сухие вибрационные огнеупорные футеровки из кремнезема

Таким образом, неразрешимые наросты и проблемы, связанные со шлаком, стали серьезными проблемами для сегодняшних литейщиков. Эти проблемы, вероятно, будут только увеличиваться, поскольку качество лома продолжает ухудшаться. Однако правильное использование флюсов может во многом облегчить эти проблемы, одновременно повысив эффективность плавки и сэкономив время и электроэнергию литейного производства, а также, что наиболее важно, повысив рентабельность.

Использование Redux EF40L во всем мире показало его приемлемость для снижения вязкости шлака и устранения накопления шлака в индукционных тигельных печах и с вертикальными каналами, печах с разливкой под давлением и ковшах, при этом он не оказывает негативного воздействия на огнеупоры на основе кремнезема при использовании в соответствии с предписаниями.

Авторы

Dr. R.L. (Rod) Naro — президент ASI International Ltd., e-mail: Rod@asi-alloys.com

Marc King — металлург в Hiler Industries

David C. Williams — вице-президент по технологиям ASI International

Lenny Basaj — металлург в MTI Technologies Inc.

*Ссылка

Эффективность змеевика в зависимости от толщины футеровки, Майк Натт, Inductotherm Corp., частная переписка.

Процент номинальной мощности приблизительно рассчитан Питом Сатре, Allied Minerals и DC Williams ASI International Ltd. (в отставке) на основе обзоров технической литературы и обсуждений с экспертами по индукционным индукционным тигельным печам.

Источник

Tags:

Плавка