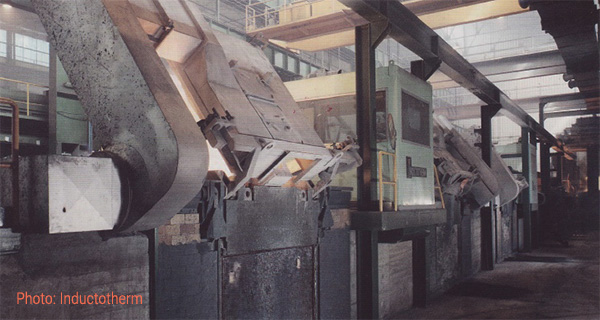

Индукционные тигельные печи длительное время пользовались популярностью на чугунолитейных и цветнолитейных заводах, а в последнее время начали получать признание на сталелитейных заводах. По сравнению с печами, работающими на топливе, и электродуговыми печами, индукционные тигельные печи обеспечивают более мощное перемешивание жидкого металла и более однородную температуру металла, более низкое загрязнение окружающей среды и более низкий уровень шума, более низкие затраты на футеровочные материалы и выполнение футеровочных работ.

Поскольку физика электромагнитного поля сложна, индукционные печи все еще часто неправильно понимают. Хотя точный количественный анализ магнитогидродинамических моделей, которые определяют поток металла в индукционных печах утомителен, качественное объяснение может быть представлено довольно четко.

Перемешивание металла в индукционной тигельной печи было мало изучено, до проведения Inductotherm в середине 1970-х годов исследований, которые позволили сформировать науку о силах перемешивания. До этого времени считалось, что индуктивное перемешивание в индукционной печи линейно связано с высотой мениска в печи. Эта линейная зависимость представлена на рис. 1.

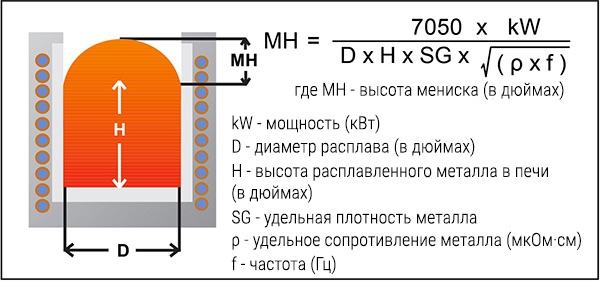

Рис. 1: Высота мениска расплавленного металла

Высота мениска прямо пропорциональна мощности и обратно пропорциональна квадратному корню из значения частоты. Однако в реальных процессах плавления стало очевидно, что этот упрощенный подход не является точной мерой перемешивания. Печи, содержащие одинаковое количество одного и того же металла, но работающие на разных частотах, не перемешивались одинаково, даже если высота мениска была одинаковой.

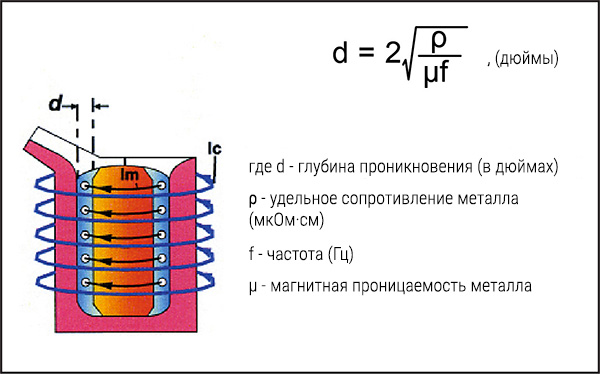

Ток, текущий в поверхностном слое расплава, проникает на глубину, определяемую частотой тока, протекающего в индукционной катушке, и типом металла. Этот поверхностный слой называется «глубиной проникновения» и описывается формулой, представленной на рис. 2.

Рис. 2: Распределение тока и глубина проникновения в индукционную тигельную печь

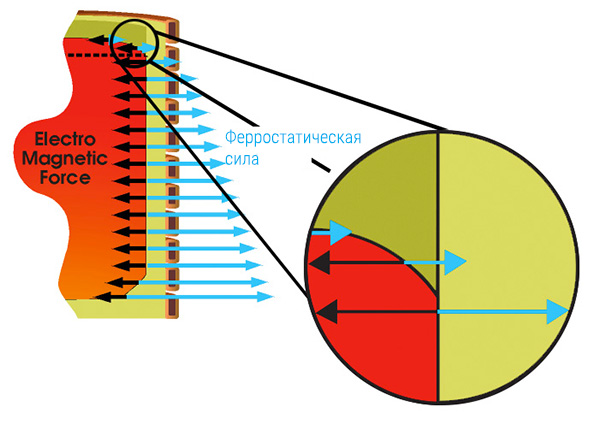

Было обнаружено, что высота мениска обусловлена взаимодействием магнитного поля от индукционной катушки и тока, протекающего в расплавленном металле. Эта сила равна векторному произведению плотности магнитного потока и плотности тока расплава (JxB) и приложена к окружности расплава.

Эта сила, действующая на окружность расплава, сжимает жидкость, в результате чего часть жидкости отрывается от стенки и поднимается вверх (см. рис. 3). Поскольку J и B пропорциональны току, протекающему через катушку, высота мениска пропорциональна в квадрате току, протекающему через катушку.

Рис. 3: Взаимодействие электромагнитных и ферростатических сил в индукционной печи

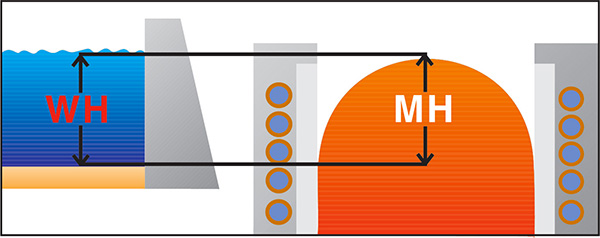

Так как kW = I²R, где R — сопротивление катушки и расплава, то высота мениска пропорциональна мощности, приложенной к печи, и обратно пропорциональна сопротивлению катушки печи и расплава. Высота мениска (MH) представляет потенциальную энергию расплава так же, как высота воды в резервуаре (WH) представляет потенциальную энергию / давление воды в этом резервуаре (см. рис. 4).

Рис. 4: Высота мениска

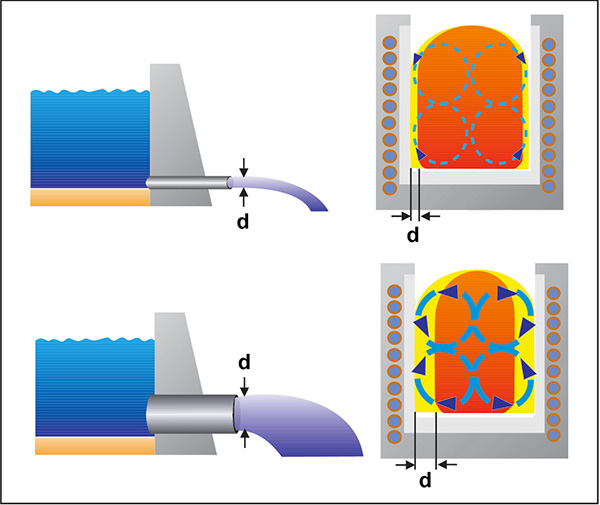

В печи поток металла ускоряется только тогда, когда в расплаве течет ток. Таким образом, ускоренный поток возникает только в области, определяемой как глубина проникновения тока. Эта глубина проникновения приравнивается к размеру трубы, соединенной с резервуаром. Большая глубина проникновения тока будет большой трубой, а очень малая глубина проникновения тока будет очень маленькой трубой (см. рис. 5).

Рис. 5: Влияние частоты на глубину проникновения

Очевидно, что для той же высоты мениска (или водяного столба в резервуаре определенной высоты), чем больше глубина проникновения тока (чем больше диаметр трубы), тем больше будет перемешивание (более мощный поток воды).

Когда вы проведете математические расчеты этого процесса, вы обнаруживаете, что перемешивание не линейно пропорционально высоте мениска, а гораздо больше зависит от самой частоты тока. Формула на рис. 6 позволяет рассчитать интенсивность перемешивания в данной системе, используя следующие параметры: мощность, частота, размеры печи и характеристики расплавляемого сплава.

Рис. 6: Индекс перемешивания

Рис. 7 наглядно иллюстрирует доминирование частоты тока над другими параметрами влияющими на интенсивность перемешивания расплава в индукционной тигельной печи.

Рис. 7: Эффект увеличения частоты

Примеры перемешивания

Плавка чугуна

Чугунолитейные заводы обычно нуждаются в среднем уровне перемешивания расплава, чтобы правильно растворить добавки и получить гомогенный сплав. Один чугунолитейный завод производящий высокопрочный чугун с шаровидным графитом достиг желаемого уровня перемешивания с помощью индукционного плавильного агрегата мощностью 9000 кВт, работающего на печи вместимостью 12,5 т. Эта система работала при 210 Гц со средним индексом перемешивания 42,3.

Более крупный литейный завод, производящий серый чугун, использует свою индукционную плавильную систему мощностью 20 500 кВт при частоте 180 Гц для достижения умеренного показателя перемешивания 47,9.

Плавка алюминия

Плавка алюминия требует более высокого уровня перемешивания для плавления стружки и легких материалов. Один производитель алюминиевых сплавов достиг требуемой интенсивности перемешивания с помощью индукционного источника питания мощностью 300 кВт, работающего на печи емкостью 0,8 т. Работая при 60 Гц, он давал очень сильный индекс перемешивания — 117,27.

Другой производитель алюминиевых сплавов, плавивший алюминиевый лом, эксплуатировал свою 1500-киловаттную 7-ми тонную систему плавления алюминия на частоте 60 Гц, чтобы достичь индекса интенсивного перемешивания 75,7.

Плавка стали

Сталелитейные заводы обычно выплавляют свои сплавы при высоких температурах и используют низкий уровень перемешивания, чтобы максимально продлить срок службы футеровки. К примеру, сталелитейный абразивный завод работал с индукционным источником питания мощностью 1500 кВт и индукционной печью вместимостью 2,2 т на частоте 590 Гц для достижения показателя легкого перемешивания — 22,6.

На литейном заводе по выплавке стали, на котором плавили различные стальные сплавы, работала система индукционной плавки мощностью 175 кВт, обслуживая печь вместимостью 75 кг, на частоте 2800 Гц для достижения показателя легкого перемешивания — 25,7.

Индукционная печь с принудительным перемешиванием металла

Перемешивание расплавленного металла в индукционной печи может быть достаточным для большинства металлургических практик. Однако в некоторых случаях различные схемы перемешивания, в дополнение к обычному перемешиванию с «двойным пончиком», могут способствовать процессам плавления, рафинирования или легирования в индукционных печах. Это усиленное перемешивание может быть выполнено с помощью частотно-модулированного перемешивания или многофазного перемешивания с бегущей волной, описанного ниже.

Частотно-модулированное перемешивание

При частотно-модулированном перемешивании мощность и частота в индукционной печи изменяются (варьируются) с низкочастотными интервалами. Изменение тока и частоты изменяет мениск, перемещая его вверх и вниз. Движение мениска посылает волны давления в ванну расплава, которая, отражаясь от дна печи, распространяется обратно на поверхность печи. При правильном выборе частоты модуляции в расплавленной ванне могут образовываться стоячие волны. Эти волны вызывают значительное перемещение металла вверх и вниз внутри печи. В сочетании с естественным круговым движением металла этот тип улучшенного перемешивания обеспечивает отличное перемешивание расплавленной ванны.

Перемешивание бегущей электромагнитной волной

Рис. 8: Однонаправленное перемешивание в двухфазной индукционной печи

Бегущие магнитные волны всегда требуют реализации нескольких катушек и фазового сдвига между токами, протекающими в каждой катушке. Подобно асинхронному двигателю, многофазная печь заставляет металл двигаться в одном направлении вдоль стенки корпуса печи , создавая однонаправленное перемешивание. Изменение последовательности фаз изменяет направление потока расплавленного металла.

Однонаправленное перемешивание осуществляется путем подачи двухфазного тока, сдвинутого на 90° для каждой катушки (см. рис. 8). Также возможен трехфазный ток, смещенный на 120 ° или четырехфазный ток.

Ниже приведены практические электрические схемы для возбуждения однонаправленного перемешивания бегущей волны:

1. Один плавильный и один трехфазный источник перемешивания могут быть подключены к одной трехсекционной катушке, как показано на рис. 9. Эта схема использует один среднечастотный инвертор для нагрева / плавления и трехфазный линейный преобразователь частоты для перемешивания.

Рис. 9: Один источник питания с трехсекционной катушкой подключен к главному преобразователю частоты с помощью механических переключателей

2. Трехфазный инвертор, подключенный к трехсекционной катушке, показан на рис. 10. Выходы инвертора могут работать с управлением в однофазном режиме для плавления или в трехфазном режиме для перемешивания. В режиме плавления ток во всех катушках имеет одинаковую фазу. В режиме перемешивания ток в катушках B и C смещается на 120° и 240° соответственно. Эта схема является более надежной, чем другие, потому что она не требует больших переключателей тока для переключения с расплава на однонаправленное перемешивание или наоборот.

Рис. 10: Система Uni-Stir с тремя независимыми инверторами

3. Двухфазный инвертор, показанный на рис. 11, с фазовым сдвигом от 0 до 90° также может производить однонаправленное перемешивание. Хотя интенсивность перемешивания на 25% меньше, чем трехфазное однонаправленное перемешивание, этого достаточно для создания непрерывного однонаправленного потока. Направление потока может быть изменено, когда фаза второго инвертора изменяется от + 90° до -90°.

Рис. 11: Система Uni-Stir с двумя независимыми инверторами

Технология моделирования

Современные компьютерные технологии позволяют моделировать распределение электромагнитных полей и магнитогидродинамических процессов в индукционных печах. Результаты этого моделирования показывают закономерность движения металла.

На рис. 12 показано типичное компьютерное моделирование перемешивания металла в стандартной индукционной плавильной печи. На рис. 13 показано движение металла в той же печи с двухфазным инвертором, вызывающим однонаправленное перемешивание.

Рис. 12: Схема движения металла в плавильной печи

Рис. 13: Схема движения металла в двухфазной перемешивающей печи

Для многих применений может быть достаточно однофазной индукционной печи с естественным перемешиванием. В таких применениях, как вакуумная очистка, специальное легирование, позднее добавление или трудно расплавляемый лом, могут потребоваться улучшенные методы перемешивания. Двух- или трехфазные инверторы предпочтительны для однонаправленного перемешивания, потому что они не требуют переключателей печи с высоким уровнем обслуживания. Трехфазные инверторы могут использоваться в случаях, когда требуется более интенсивное перемешивание.

Рис. 14: Поверхность ванны расплава при обратном однонаправленном перемешивании

На рис. 14 показана поверхность расплава цинка в индукционной плавильной печи, работающей в режиме двухфазного обратного перемешивания. На ней четко видны нити металла, поднимающиеся по стенкам тигля и спускающиеся по центру ванны, образуя воронку. Когда в расплавленную ванну добавляют металлическую стружку из легкого материала, такого как алюминий, она быстро затягивается в ванну и растворяется.

Применение однонаправленного перемешивания позволяет получать сплавы более высокого качества, с более жесткими допусками по химическому составу. Детали, изготовленные из таких качественных сплавов, могут быть меньше и легче при соблюдении необходимых требований к прочности и физическим характеристикам.

Современные технологии предлагают ряд интересных возможностей и решений. Индукционные плавильные / перемешивающие установки должны быть тщательно подобраны для обеспечения наилучшей производительности для конкретных условий клиентов. Назначение процесса и материал сплава определяют размер печи, тип, оптимальную частоту и мощность.

Автор

Satyen N. Prabhu (Сатьен Н. Прабху) — президент и генеральный директор Inductotherm Corp.

Перевод

Олег Виноградов — технический директор Агентства Литье++, г. Киев

Справка

Inductotherm Corp. разрабатывает и производит самые современные системы индукционной плавки, нагрева, выдержки и разливки практически для всех видов обработки металлов и материалов. К ним относятся оборудование для серого и ковкого чугуна, стали, меди и сплавов на основе меди, алюминия, цинка, химически активных металлов, драгоценных металлов, кремния и графита, а также множество других специальных применений. Как ведущий мировой производитель систем индукционной плавки металлов, на сегодняшний день Inductotherm построила более 36500 систем плавки и нагрева для производителей металла и металлообработки по всему миру.

Источник: www.foundrymag.com

Tags:

Печестроение