В 2017 году группа Schlote открыла новое специализированное механообрабатывающее предприятие в Харцгероде (Германия), для обработки одного типа отлитых под давлением автомобильного алюминия — корпусов сцепления. При этом, вся группа компаний Mapal поставляет все режущие инструменты для этих процессов.

Предприятие в Гарцгероде (Harzgerode) является совместным предприятием с Trimet Aluminium, чье алюминиевое предприятие поставляет отливки под давлением для механической обработки с производительностью, превышающей 4000 единиц в день. Готовые корпуса поставляются различным крупным автопроизводителям, в основном для установки на автомобили с двухлитровыми двигателями. Колокол соединяет коробку передач с двигателем. Сторона коробки передач одинакова на всех картерах сцепления, а другая сторона адаптирована к двигателю соответствующего производителя. Различия в основном небольшие, поэтому конструкция корпуса колокола «на 99% идентична у всех производителей автомобилей», как подробно описал Шлоте.

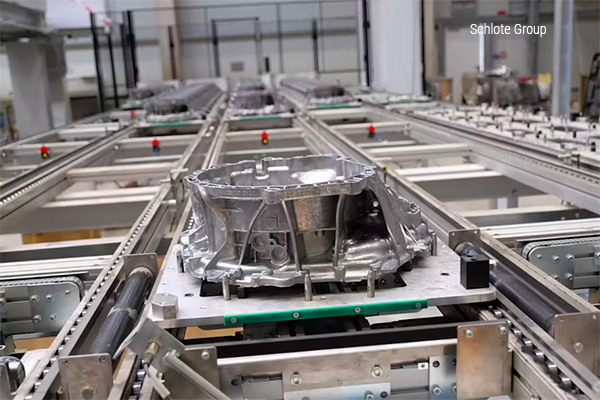

Рис. 1: Schlote Group и ее партнер по совместному предприятию Trimet Aluminium управляют специализированным предприятием по литью под давлением в Харцгероде, Германия, с 11 рабочими участками, обрабатывающими автомобильные алюминиевые корпуса сцепления

Schlote Harzgerode GmbH демонстрирует очень высокую степень автоматизации. Круглосуточно, пять дней в неделю, там трудятся 120 сотрудников, а при необходимости производство можно расширить до шести-семи дней в неделю.

Рис. 2: Каждая производственная ячейка Schlote состоит из трех обрабатывающих центров SW: двух двухшпиндельных станков W06 и одношпиндельного станка BA One6. В настоящее время завод работает с производительностью 4000 готовых деталей в день

Автомобильная промышленность, конечно, предъявляет очень высокие стандарты качества. «Деталь представляет собой не только переходной фланец, но и заднюю часть коробки передач. Поэтому гнезда подшипников требуют высочайшей степени точности», — пояснил Себастьян Свинярски, руководитель группы подготовки работ в Schlote Harzgerode. Для литья под давлением требуется несколько отверстий с разными допусками, для чего требуется точность до тысячных долей миллиметра.

Mapal и Schlote эффективно сотрудничают уже несколько лет, поэтому компании Mapal была доверена поставка фрез PCD (которые создают заданные шероховатые поверхности, на которые наносится герметик), метчиков, разверток и разнообразного набора сверлильных инструментов. «Мы предлагаем нашим клиентам комплексные решения, включая разработку целых процессов», — говорит Стефан Фрик, технический консультант Mapal в компании Schlote.

Успешный процесс улучшения

С самого начала проекта проводилось тщательное изучение инструментов, которые будут там реализованы. С момента запуска Harzgerode в 2017 году постоянно проводится анализ с целью выявления возможных слабых мест и оптимизации производства. В рамках этого процесса постоянного совершенствования компаниям Schlote и Mapal удалось добиться увеличения срока службы инструментов, снижения затрат на инструменты и увеличения объемов производства. Если вначале в день производилось не более 3600 деталей, то теперь лимит увеличе до 4500 деталей – без необходимости использования дополнительных станков.

Новейшая оптимизация предполагает глубокое сверление масляных каналов, используемых для переключения передач в автоматической коробке передач. «Каждый месяц мы оцениваем с помощью нашей системы управления инструментами, какие инструменты необходимо заменять и как часто», — сообщил Свинярски. «Снова и снова глубокие бурения оказываются особенно чувствительными. Поскольку эти сверла относительно дорогостоящие, мы сконцентрировались на них, чтобы еще больше сократить расходы на инструменты».

На качество готовой детали также влияет износ инструмента: тупое сверло образует заусенцы на выходе из отверстия. В данном конкретном случае задействованы два из пяти глубоких отверстий диаметром 8 мм и глубиной резания 180 мм и 141 мм. Они проходят через деталь сбоку вверх до посадочного места подшипника посередине.

До сих пор для этого процесса использовались цельные твердосплавные инструменты, которые являются стандартными для глубоких отверстий. Таким образом, Schlote удалось добиться стойкости инструмента в 2500 деталей. Однако мониторинг нагрузки на станке уже зафиксировал износ инструмента начиная с 2000 деталей, а на выходе отверстия можно было увидеть заусенцы.

Более длительный срок службы инструмента благодаря PCD

Когда дело дошло до оптимизации глубокого отверстия, директор завода Тино Люциус (бывший сотрудник Mapal) предложил варианты PCD. Таким образом, совместно Mapal и Schlote разработали идею использования наконечника PCD для глубоких сверл.

Во время реализации нужно было многое учитывать, рассказал Фрик: «Невозможно изготовить сверло этого типа полностью из поликристаллического алмаза. Помимо высокой стоимости, проблемой является хрупкость материала. Также всегда существует опасность скола режущих кромок при прерывистом резании. Также необходимо обеспечить хорошее охлаждение, поскольку PCD чувствителен к нагреванию».

Компания Mapal начала разработку новой конструкции инструмента с использованием существующего твердосплавного сверла и вставила на его кончик режущую кромку из поликристаллического алмаза. Конструкция инструмента напоминает сверло по бетону с твердосплавным наконечником.

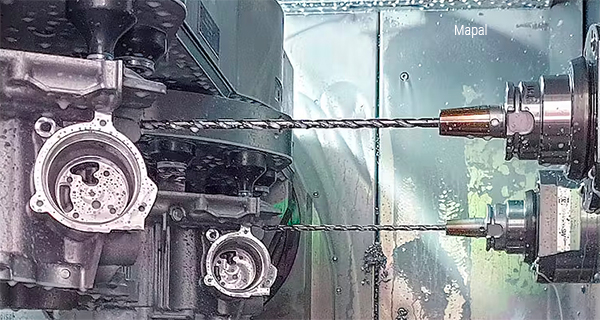

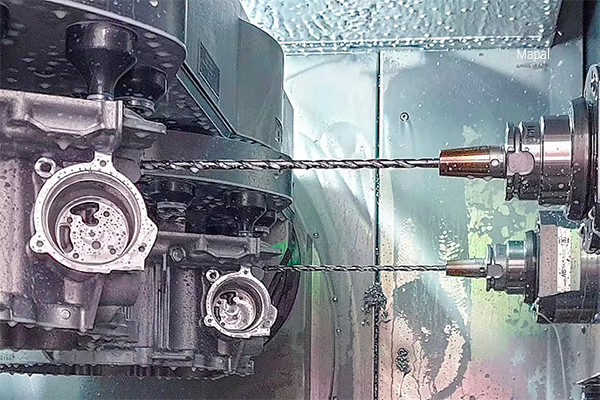

Рис. 3: Компания MAPAL разработала в компании Schlote новый инструмент для глубокого сверления: режущая кромка PCD вставляется в кончик цельнотвердосплавного сверла

Производители в Харцгероде очень довольны сроком службы глубокого сверла PCD. В то время как срок службы твердосплавного сверла заканчивается после 2500 деталей, версия PCD продолжает надежно работать до 15 000 деталей.

Рис. 4: Глубокое сверление – один из процессов, происходящих на двухшпиндельных станках. Сверла диаметром 8 мм, поставляемые компанией MAPAL, позволяют растачивать отверстия диаметром 180 мм и 141 мм

Существуют дополнительные возможности для улучшения проблем механической обработки, таких как образование отверстий в материале и различное качество литья. Сейчас партнеры совместно над этим работают. «Иногда нам удавалось добиться срока службы инструмента до 40 000 деталей. Естественно, мы хотим сделать сверхдлительный срок службы инструмента нормой», — подчеркнул Фрик.

Режимы резания такие же, как у цельнотвердосплавного сверла при частоте вращения шпинделя 8700 об/мин, подаче 0,3 мм/об и скорости резания 218 м/мин. Потенциал нового сверла заключается в значительно более длительном сроке службы инструмента, что приводит к снижению затрат на инструмент и повышению надежности процесса. Меньшее количество замен инструмента также означает меньшее время простоя машины.

Рис. 5: Готовые корпуса Schlote Harzgerode поставляются различным крупным автопроизводителям, в основном для установки на автомобили с двухлитровыми двигателями

Производство на предприятии Schlote в Харцгероде включает в себя в общей сложности 10 производственных ячеек. В каждой ячейке установлено три станка с ЧПУ производства SW – два двухшпиндельных станка W06 и одношпиндельный станок One6. Детали обрабатываются за три зажимных установа, при этом двухшпиндельные станки обрабатывают первые два установа, а во время третьего происходит чистовая обработка.

Рис. 6: Себастьян Свинярски, руководитель группы подготовки работ в Schlote Harzgerode, проверяет режущие кромки глубокого сверла MAPAL PCD

Рис. 7: Стефан Фрик (технический консультант Mapal) и Себастьян Свинярски (руководитель группы подготовки работ в Schlote) осматривают готовый картер сцепления

Электрическое будущее

Планировалось, что производство корпусов сцепления на этом предприятии будет продолжаться не менее восьми лет с максимальной производительностью 1,1 миллиона деталей в год. Этот пик был преодолен в 2020 году. Производство продолжается уже пять лет, ежегодно производится 900 000 деталей.

Благодаря постоянному повышению производительности и снижению объемов производства появилось время учесть будущие тенденции и производить различные детали, и завод в Харцгероде уже модернизируется для этой цели. Первый из двух новых проектов предполагает производство шести различных деталей, которые Schlote будет производить для гибридной модели производителя спортивных автомобилей.

В другом проекте опыт Schlote как производителя картеров сцепления будет использован при создании нового электромобиля. Для новой модели электромобиля с трехступенчатой коробкой передач соединение двигателя и трансмиссии будет производиться в Харцгероде. В настоящее время переоборудуется половина мощностей завода, а производство деталей для двигателей внутреннего сгорания планируется сократить до 50%.

В будущем на гибридные автомобили будет приходиться 10% производства, а на электромобили — 40%. Компания Schlote уже изготовила первые детали для новых проектов.

Справка

MAPAL имеет обширный портфель продуктов и услуг. Таким образом, индивидуально разработанные специальные инструменты и высокопроизводительные стандартные продукты используются для создания решений по обработке, которые оптимально отвечают требованиям надежности, точности и экономической эффективности процесса. В сочетании с интеллектуальными услугами клиент получает полный пакет для процесса обработки.

SCHLOTE GROUP в тесном сотрудничестве с партнером Trimet Automotive Holding GmbH (производитель алюминия) в 2017 году в Харцгероде был построен один из самых современных заводов SCHLOTE GROUP с инвестициями около 50 миллионов евро.

Источник: www.americanmachinist.com

Tags:

Машиностроение