За последние 40 лет методы плавки и связанные с ними системы обработки расплавленного металла, используемые литейными заводами США, значительно изменились. Кроме того, качество металлического лома и другого сырья для производства чугуна постоянно ухудшается. В результате чего в последние годы повышенное образование шлака и проблемы плавления, связанные со шлаком, стали широко распространенными проблемами. Поиск в технической литературе по литейному производству за последние 40 лет по контролю за шлаком и его отложению обнаружил лишь несколько статей.

Поскольку большинство чугунолитейных заводов используют огнеупоры на основе диоксида кремния (SiO2) при индукционной плавке, они неохотно добавляют флюсы. Флюсы широко используются в металлургической промышленности, где их использование считается наукой. Исторически сложилось так, что литейные предприятия неохотно использовали флюсы.

Неправильное использование флюсов может быстро разрушить огнеупорную футеровку печи, особенно если используются сильнодействующие флюсы. Чаще всего ошибка оператора вызывает проблемы с флюсами. Поговорка «если немного работает хорошо, то многое должно работать лучше» не обязательно применимо. Удвоение или утроение количества рекомендуемых добавок флюса может сократить срок службы футеровки, особенно в случае высокореактивных флюсов. Между тем поставщики огнеупоров убедили литейщиков, что любое их использование значительно сократит срок службы огнеупора, зачастую без каких-либо знаний о химии или эффективности флюса.

В настоящее время новые разработанные флюсы могут продлить срок службы огнеупоров индукционных тигельных печей на 60%, продлить срок службы разливочных ковшей и значительно снизить количество включений литейного шлака и / или дросса.

Образование шлаков при плавке черных металлов в литейном производстве неизбежно. Состав шлака зависит от используемого процесса и типа выплавляемого чугуна или стали. Чистота металлической шихты, часто состоящей из литников и стояков, покрытых песком в процессе литья, или скрапа, покрытого ржавчиной и грязью, значительно влияет на тип шлака, образующегося во время ведения плавки.

Дополнительные оксиды или неметаллические соединения также могут образовываться, когда жидкий металл обрабатывают материалами для удаления примесей (раскисление) или для изменения химического состава системы (модифицирование и бодирование). Поскольку эти оксиды и неметаллы не растворяются в чугуне, они плавают в жидком металле в виде эмульсии. Эта эмульсия частиц шлака остается стабильной, если расплавленный чугун непрерывно перемешивать, как в случае магнитного перемешивания, присущего индукционной плавке.

При использовании с каждой загрузкой лома правильно разработанного флюса, он будет очищать металл путем вымывания микроскопических эмульгированных частиц шлака из расплава и содействовать флотации к поверхности расплавленного металла, где шлак должен быть удален. Добавление флюса Redux предотвратит отложение шлака на боковых стенках за счет удаления этих эмульгированных неметаллических элементов. Образование отложений на огнеупорных стенках — классический процесс зарождения и роста. Вскоре после того, как первые фазы сжиженного шлака оседать в виде тонкой пленки или твердой подложки на огнеупорную поверхность, наращивание протекает довольно быстро. Затем фазы жидкого шлака могут легко расти на осажденном наросте, поскольку начальная фаза нароста кристаллографически подобна фазе жидкого стекла, пытающейся выйти из раствора.

Таким образом, для литейных производств, эксплуатирующих системы индукционной плавки и разливки, давно существует отрицательная связь с использованием флюсов для производства черных металлов. Огнеупоры на основе диоксида кремния, обычно используемые в индукционных печах, подвержены химическому воздействию флюсов. Во многих цехах плавления черных металлов обычно добавляют смеси извести / плавикового шпата (CaCO3 / CaF2), для десульфурации, восстановления фосфора, раскисления, очистки от кокса или для улучшения чистоты металла. Многие из этих плавильных печей могли быть выведены из эксплуатации преждевременно из-за невозможности эффективно и безопасно удалить стойкий шлак и нерастворимые отложения с боковых стенок. Однако недавние изменения в составах флюсов, устранение хлоридов и фторидов, привели к успеху в индукционной плавке и разливке, не забывая при этом об окружающей среде.

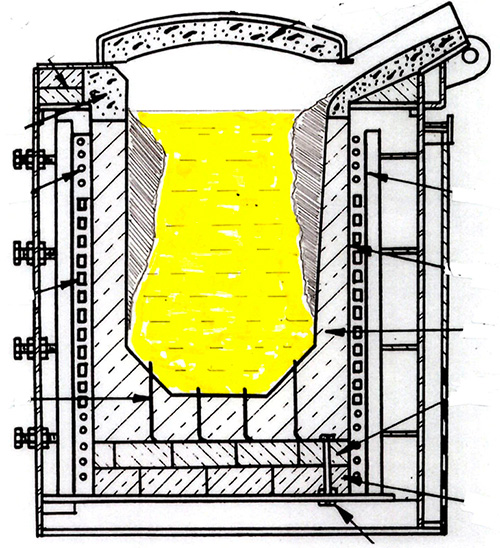

Рисунок 1 представляет собой типичный пример того, что часто происходит при использовании шихтовых материалов плохого качества, грязных, покрытых песком.

Рис. 1: Пример того, что часто случается при использовании некачественных, грязных, покрытых песком шихтовых материалов.

ASI Intl. Ltd.

Этот тип отложений обычно наблюдался на International Foundry A, как показано на Рисунке 2.

Рис. 2: Некачественные шихтовые материалы образуют плотный нарост внутри индукционной тигельной печи на литейном производстве серого чугуна.

ASI Intl. Ltd.

Литейный завод А — крупный производитель автомобильных отливок из серого чугуна. Некоторые из производимых элементов — это корпуса дифференциалов и блоки трехцилиндровых двигателей. Плавка осуществляется в индукционной тигельной печи вместимостью 7 тонн.

Завалка 7 метрических тонн литейного завода «А» включает: 56% стали, 10% чугуна и 34% возврата литейного производства. Индукционная тигельная печь футерована кремнеземистым огнеупором. Температура выпуска из печи составляет 1532°С. Скопление шлака было постоянной проблемой для литейного цеха A.

Наращивание привело к увеличению затрат на плавку из-за дополнительных требований к электричеству, снижению производительности печи, снижению производительности плавки и повреждению огнеупорных стенок в результате выкрашивания и удаления окалины. Чтобы устранить эти проблемы, Foundry A протестировала относительно новый нефторидный флюс Redux EF40L.

Для первоначальных испытаний Redux EF40L добавляли в печь двумя порциями 0,05% Redux EF40L (3,5 кг). Половина добавленного Redux флюса была добавлена после того, как начальные 50% загрузки были расплавлены, а оставшаяся Redux была добавлена при следующей обратной загрузке.

После всего лишь одного добавления Redux значительное количество шлака, приставшего к огнеупору печи, было удалено, просто сняв его с поверхности. После еще двух обработок весь оставшийся приставший шлак был удален, а стенки печи были чистыми, как показано на Рисунке 3. Общее положительное влияние трех обработок флюсом Redux EF40L, по всей видимости, привело к удалению всех скоплений шлака и возврату производительности печи до 100%.

Рис. 3: Три добавки Redux позволили уменьшить и окончательно исключить образование шлака в печи, вернув производительность печи до 100%.

ASI Intl. Ltd.

Устранение накопления шлака на стенках печи привело к следующим преимуществам:

-

-

- Использование Redux EF40 уменьшило тенденцию к образованию «перемычек» из-за более чистых огнеупорных стенок

- Снижение энергопотребления во время каждой плавки

- Значительно уменьшено почасовое обслуживание от скребка

- Постоянная производительность печи и веса заряда

- Улучшенная «электрическая связь» наблюдалась с улучшенным контролем температуры

- Отсутствие отрицательного воздействия на сухую вибрирующую огнеупорную футеровку из кварцевого стекла

-

Мировое использование Redux EF40L показало, что он приемлем для снижения вязкости шлака и устранения накопления шлака в индукционных тигельных печах и с вертикальным каналом, разливочных печах под давлением и ковшах, при этом не оказывая отрицательного воздействия на огнеупоры на основе диоксида кремния при правильном использовании.

В настоящее время мягкие флюсы, такие как Redux EF40, могут увеличить срок службы индукционных плавильных печей для черных металлов, предотвращая при этом отложение нерастворимых отложений. Имеются многочисленные примеры успешных применений в индукционных тигельных, канальных индукционных печах, разливочных печах под давлением и в ковшах. Теперь чугунолитейным предприятиям не нужно бояться использования флюсов; им просто нужно правильно их использовать, как предписано производителем.

Авторы

- Dr. R. L. Rod Naro (Род Наро) — президент и генеральный директор ASI International Ltd.

- David C. Williams (Дэвид К. Уильямс) — вице-президент по технологиям ASI International Ltd.

Источник: www.foundrymag.com

Tags:

Футеровка печей