Сегодня, когда у вас так много разных систем 3D-печати (так называемого аддитивного производства), металлических систем и процессов, как вы можете точно знать, что вы получаете?

До коммерциализации производства аддитивного металла существовали ограниченные возможности для технологий, которые могли бы производить металлические компоненты. Сегодня существует несколько различных способов изготовления металлических печатных 3D-компонентов со своими преимуществами и ограничениями.

Прежде чем мы обсудим различные процессы с добавками металлов, мы рассмотрим сырье, используемое в системах с добавками металлов, и как они создаются. В настоящее время сырье доступно в двух формах: проволока и металлический порошок.

Металлический порошок

Порошковый металл сегодня является наиболее коммерчески доступным процессом 3D-печати. Метод распыления металла создает тонкий однородный металлический порошок в три основных этапа: плавление, распыление и затвердевание.

Другими словами, элементарный металл объединяется в тигле и расплавляется, затем расплавленный металл выливается в струю инертного газа, которая взрывает жидкий металл в распыленные капли. Когда капли падают, они охлаждаются и затвердевают, образуя крошечные металлические сферы. Размер сфер или частиц может составлять от 5 микрон до 150 микрон. Аддитивные процессы требуют определенных размеров частиц, когда металлический порошок проходит через ряд сетчатых экранов или сит, чтобы сузить распределение частиц по размерам.

Металлический буфер

Наиболее распространенным способом изготовления металлической проволочной сетки является экструзия через фильеру. Существует широкое разнообразие проволоки из-за ее широкого использования в производстве, например, в мастерских по техническому обслуживанию и ремонту с использованием сварки MIG и TIG с ручным управлением. Катушечный металл использовался в течение многих лет с традиционными методами производства, но адаптация к процессам аддитивного производства вывела его на новый рынок.

В зависимости от изменения процесса и свариваемого основного материала, диаметры катушечной металлической проволоки, используемой в производстве металлических добавок, обычно находятся в диапазоне от 0,7 до 2,4 мм, но могут достигать 4 мм. Более крупная проволока поможет увеличить скорость изготовления, но проволока меньшего диаметра обеспечивает лучшую точность. Важно отметить, что катушечная проволока, используемая в аддитивных процессах, используется только в процессе осаждения металла.

Аддитивные металлические процессы

Многие поставщики систем аддитивных металлов используют свои собственные сокращения и названия для сегментирования своего места на рынке аддитивного производства, но каждая система может быть объединена в общие категории, которые дают схожие конечные результаты. В этом руководстве мы разбили их на три всеобъемлющих процесса — связывание металла, осаждение металла и плавление в порошковом слое — и разобрали их сильные стороны и недостатки.

Осаждение металла

Осаждение металла создает геометрию либо методом подачи проволоки, либо путем распыления порошкообразного металла на подложку на пути источника тепла, такого как сфокусированный электронный луч, лазер или плазменная дуга, которая плавит их вместе. Этот процесс также называется лазерной формовкой сетки, изготовлением направленного света, трехмерной лазерной облицовкой и / или прямым осаждением металла.

В производстве добавок для подачи проволоки вместо металлического порошка используется металлическая проволока. Детали, созданные с использованием металла с металлической проволокой, требуют механической обработки для достижения обычно приемлемых допусков, поскольку диаметр проволоки и разбрызгивание порошка ограничивают его разрешение.

Основное использование осаждения металла на рынке — добавление материала к существующим объектам, а не создание новой геометрии. Например, технология осаждения металла используется в аэрокосмической отрасли для ремонта существующих металлических компонентов, которые в первую очередь были дороги для создания, таких как лопасти турбины двигателя, или локального размещения дорогостоящего материала на существующей детале, чтобы уменьшить количество материала, который будет подвергаться механической обработке и пойдет в отходы. Головкой осаждения можно точно управлять с помощью многоосевой головки станка с ЧПУ или с помощью усовершенствованной робототехнической системы.

Плюсы:

- Возможность ремонта или изготовления крупных деталей

- Плотность выше 99%

- Быстрое осаждение материала

Минусы:

- В зависимости от точного процесса отделка поверхности может быть болевым пунктом

- Выступающие поверхности иногда требуют «поддержки»

- Высокие остаточные напряжения и искажения

- Ограниченные допуски и процесс подачи проволоки еще менее точны

Связанный металл

Системы печати из связанного металла создают геометрию с использованием связующего или связующего агента вместе с металлическим порошком. Связующие агенты обычно обрабатываются с помощью струйной или нить-экструзии и удерживают порошок металлического порошка вместе, образуя «зеленую» часть. «Зеленый» — это промышленный термин, означающий деталь, которая удерживается связующим веществом и требует дополнительных стадий производства для удаления связующего и спекания или проникновения оставшегося металла.

Эту технологию также называют струйной печатью, xjet, HPMJ, Digital Metal и Binder Jetting. Связанный металл часто используется в промышленной вертикали для субсидирования литых деталей, таких как корпуса насосов.

Связанный металл ограничен вторичными процессами, необходимыми для того, чтобы сделать конечную часть пригодной для использования. Как минимум, металлические детали являются высокопористыми непосредственно из процесса, а процессы спекания и инфильтрации значительно уменьшают пористость.

Обычно процессы разрыхления и спекания происходят в печи с контролируемой атмосферой, где детали подвергаются тепловой обработке в течение 24-36 часов, а связующее сгорает. Спекание сплавляет металлические частицы, в результате чего получается функциональная металлическая часть. Однако этот процесс приведет к уменьшению детали, и окончательную геометрию будет сложно предсказать. На этапе проектирования следует принимать во внимание искажение, так как оно связано с точностью и однородностью детали.

Третий необязательный процесс состоит в инфильтрации детали наполнителем, таким как бронза, для заполнения пустот, которые связующий агент оставил на этапе спекания. Два этапа последующей обработки улучшают механические свойства металлической детали, а бронзовая инфильтрация помогает получить до 95% полностью плотной детали.

Плюсы:

- Недорогая металлическая часть

- Не требуется никаких инструментов

- Сложные детали могут быть изготовлены

- Достойная поверхность

Минусы:

- Усадка должна быть решена и может потребоваться несколько итераций проектирования

- Единую толщину стенки сложно достичь

- Низкие механические свойства

- Ограниченная точность размеров

- Ограниченные материалы

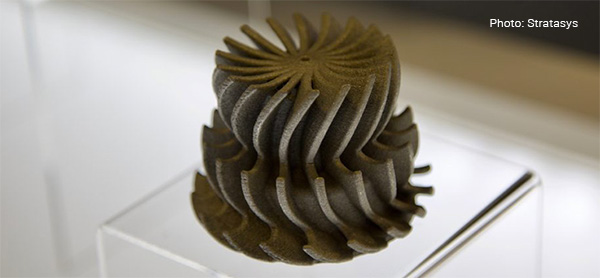

Плавление в порошковом слое

При плавлении в порошковом слое используется лазерный или электронный луч для плавления и плавления слоя металлического порошка. Этот метод часто называют DMLS (прямое металлическое лазерное спекание), SLM (селективное лазерное плавление), DMLM (прямое лазерное плавление металла), лазерное облучение и EBM (электронно-лучевое плавление). Эти методы сгруппированы как методы плавления в порошковом слое, так как они начинаются с очень тонкого слоя металлического порошка, равномерно распределенного по строительной платформе, который слит в намеренное поперечное сечение источником энергии (лазер или электронный луч). По мере продолжения процесса эти слои соединяются друг с другом, создавая трехмерный объект.

В настоящее время плавление в порошковом слое является наиболее распространенной формой производства металлических добавок, и ее часто неправильно понимают. Сварка в порошковом слое позволяет создавать точные детали с помощью современных высокоточных лазеров и электронных пучков, и в настоящее время она предлагает самый широкий ассортимент материалов. Другое преимущество состоит в том, что детали достигают плотности более 99% и получают прочность, приближающуюся к свойствам деформируемого материала, непосредственно из машины.

Будущее за плавлением в порошковом слое просто благодаря огромному количеству компаний, производящих системы с этой технологией. Доступность способствует внедрению и создает устойчивое и надежное решение для конечных производственных деталей, таких как конические форсунки с охлаждением для аэрокосмической промышленности и усовершенствованные роторы и статоры для выработки электроэнергии.

Плюсы:

- Высокая точность и точное разрешение

- Жесткие допуски

- Плотность выше 99%

- Широкий ассортимент металлических материалов

- Отличные материальные свойства

- Идеально подходит для маленьких и больших сложных деталей

- Свобода дизайна

Минусы:

- Дорого в масштабе

- Игнорирование управления процессом затрудняет повторяемость

- «Поддержка» требуется во многих системах

- Ограниченный размер производства (15 дюймов x 15 дюймов x 15 дюймов или меньше)

Сравнение аддиативных процессов

Присущие связанному металлу проблемы с усадкой могут ограничивать области применения, которые могут обслуживаться с помощью этой технологии, но это отлично подходит для создания прототипов или замены литых или прессованных и агломерирующих деталей. Осаждение металла идеально подходит для ремонта существующих деталей или изготовления крупных компонентов, имеющих почти чистую форму. Сварка в порошковом слое обеспечивает более широкий спектр применения благодаря большей свободе проектирования и более жестким достижимым допускам по сравнению с любым процессом. Части плавления в порошковом слое и осаждения металла требуют меньшей последующей обработки, чем связанные металлические детали.

Достижение повторяемости с помощью плавления в порошковом слое требует невероятных усилий, однако этот процесс предлагает широчайший ассортимент известных материалов с лучшими свойствами материала. Кроме того, когда достигается повторяемость процесса, плавление в порошковом слое становится жизнеспособным средством серийного производства с небольшим объемом, которое может обеспечить быстрое и недорогое изменение конструкции в ходе производственной программы.

Какой процесс вам подходит?

Имея так много вариантов изготовления металлических деталей, легко смешаться. Но, изучив требования вашего проекта, вы можете легко определить лучший процесс для производства ваших компонентов. Все технологии имеют свои сильные и слабые стороны, но в конечном итоге требуемая функциональность и эстетика ваших деталей приведут вас к наиболее подходящему решению.

Автор

Статья представлена компанией Stratasys, которая является мировым лидером в области аддитивных технологических решений для таких отраслей, как аэрокосмическая промышленность, автомобилестроение, здравоохранение, потребительские товары и образование. В течение почти 30 лет глубокое и постоянное внимание к бизнес-требованиям клиентов способствовало целенаправленным инновациям — 1200 выданных и ожидающих получения патентов на аддитивные технологии на сегодняшний день — которые создают новую ценность для всех процессов жизненного цикла продукта, от разработки прототипов до изготовления инструментов и готовых деталей для производства. Экосистема решений и экспертизы 3D-печати Stratasys — современные материалы; программное обеспечение с контролем уровня вокселей; точные, воспроизводимые и надежные 3D-принтеры FDM и PolyJet; прикладные экспертные услуги; запасные части по требованию и определяющие отраслевые партнерские отношения — обеспечивают бесперебойную интеграцию в развивающийся рабочий процесс каждого клиента. Реализуя реальный потенциал аддитивности, Stratasys поставляет передовые отраслевые приложения, которые ускоряют бизнес-процессы, оптимизируют цепочки создания стоимости и способствуют повышению эффективности бизнеса для тысяч будущих лидеров. Штаб-квартира корпорации: Миннеаполис, Миннесота и Реховот, Израиль.

Источник: www.newequipment.com

Tags:

3D печать