StrikoWestofen Group (Германия) впервые поставила в Южную Корею две печи для плавки алюминия StrikoMelter, что позволило компаниям на рынке литья Южной Кореи пользоваться преимуществами эффективной технологии от Гуммерсбах, Германия (простая и безопасная эксплуатация, минимальное потребление энергии, максимальный выход материала и долголетняя эксплуатация). В первом квартале 2013 года StrikoWestofen успешно реализовала два пилотных проекта, каждый из которых включал поставку двухкамерных плавильных печей. Уже сегодня существует длинный список заинтересованных компаний: «В настоящее время мы получаем конкретные запросы от южнокорейских производителей литья«, говорит Томас Плацер — менеджер по продажам StrikoWestofen, отвечающий за данный рынок. «Теперь, когда отличные показатели использования наших систем, в частности низкие потери металла, были подтверждены с помощью измерений, выполненных южнокорейскими специалистами, мы сможем занять достойное место в жесткой конкуренции на местном рынке Южной Кореи».

На протяжение последних лет Южнокорейские производители литых заготовок из алюминиевых сплавов демонстрируют высокие темпы роста. В то время как Германия в в 2012 году просто вернувшись к уровню 2008 года, производство в Южной Корее за тот же период возрасло в два раза. В 2011 году, 54% литого алюминия, производимого во всем мире приходилась на Азию — и эта тенденция возрастает. «На азиатском рынке и в частности, в Южной Корее, есть огромный потенциал для повышения эффективности систем«, объясняет Rudolf Riedel — генеральный директор StrikoWestofen. «Вот почему мы так счастливы, что мы уже реализовали первые проекты в Южной Корее«.

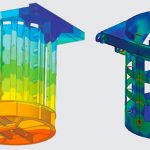

Весной 2013 года StrikoWestofen смогла успешно ввести в эксплуатацию две плавильные печи в Южной Корее. Условия, выдвигаемые клиентами были совершенно разные, но их требования базировались на экономичности процесса плавления. Il Gangh открыла совершенно новый литейный завод в соответствии с самыми высокими технологическими стандартами, рядом с Gimjie. Il Gangh решил установить двухкамерные печи StrikoMelter типа MH II. Кроме того, надежность процесса увеличивалась за счет использования автоматической системы взвешивания и визуализации процесса. «Помимо превосходной энергоэффективности нашей системы, решающим моментом для Il Gangh было, в частности, низкие потери металла по ходу плавки,» объясняет Томас Platzer — менеджер по продажам.

Потенциальная экономия в отношении эксплуатационных расходов являлась основным фактором мотивации литейной компании “Inzi Amt” (из Dangjin) оснастить свой завод печами StrikoMelter. Так же, как «Il Gangh», “Inzi Amt” осуществляла производство литых деталей для автомобильной промышленности, в том числе корпусов передач и головок блока цилиндров. В ходе процесса модернизации произведена замена печи на плавильной печи StrikoMelter. Кроме, достижения значительного увеличения надежности процесса, немецкая технология производства позволила примерно в два раза снизить потребление энергии. Потребление энергии 120 м ³ природного газа на тонну расплавленного алюминия, в настоящее время сводится к номинальному потребление менее 60 кубических метров природного газа на тонну. Значительное улучшение эффективности достигнуто за счет снижения потерь металла. «Основное сырье предварительно нагревают с помощью целевого использования отходящего тепла при плавлении, что позволяет вести чрезвычайно быстрый процесс плавления и сокращает длительность вступления оксидов в реакцию«, объясняет Платзер. «Отличный результат — потери менее 1,5 процента — были подтверждены эмпирически многими литейщиками во всем мире. Натурные испытания в условиях южнокорейского рынка подтвердили указанные результаты, что дает хороший фундамет и предпосылки для будущих инвестиций в печи StrikoMelter в Южно-Корейском регионе».

Источник: strikowestofen.com