Индукционная тигельная печь представляет собой, по существу, огнеупорную футеровку, окруженную электрически возбужденной токопроводящей медной катушкой с водяным охлаждением. Электрический ток в катушке индуцирует электромагнитное поле, которое наводит вихревые токи в кусках шихты, загруженной в тигель. Каждый кусок металлической шихты имеет свое внутреннее сопротивление, которое, будучи под напряжением этих внутренних токов, будет нагреваться и в конечном итоге плавиться. Результирующее магнитное поле в расплавленном металле вызывает перемешивающее действие, что обеспечивает однородную массу расплава.

Во всех тигельных индукционных печах, есть «идеальная» толщина огнеупорной стенки, тщательно просчитанная изготовителями печи для оптимальной производительности плавления. Этот расчет включает в себя соображения безопасности, электрические характеристики катушки, сопротивление металлическому заряду / электропроводность, структурные и огнеупорные факторы, эксплуатационные ограничения и производственные потребности. Когда диаметр расплава печи уменьшается в результате накопления, эффективность процесса плавления снижается. В результате снижается процент использования энергии и увеличивается потребление энергии.

Чистота металлической шихты (часто состоящая из инкрустированных песком литников и стояков или ржавчины и грязи) существенно влияет на тип шлака, образующегося при плавлении. В индукционной тигельной печи остатки шлака обычно осаждаются вдоль огнеупорных стенок внутри или чуть выше катушки активной мощности. Поскольку эти оксиды и неметаллические соединения не растворяются в расплавленном металле, они плавают в жидком металле в виде эмульсии. Когда эффекты флотации становятся достаточно большими, неметаллические вещества поднимаются на поверхность расплавленного металла и собираются в виде шлака. Как только неметаллические вещества сливаются в плавающую массу на поверхности металла, они могут быть удалены. Использование подходящего флюса значительно ускоряет этот процесс флотации.

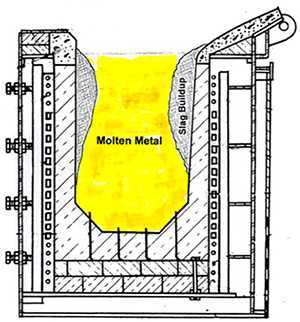

Когда шлак вступает в контакт с поверхностью огнеупорной стенки, которая холоднее, чем температура плавления шлака, охлажденный шлак будет прилипать к футеровке. Этот клейкий материал называется наращиванием. Шлаки с высокой температурой плавления особенно склонны к образованию отложений. Если не помешать формированию или не удалить его на ранних стадиях формирования, накопление приведет к снижению общей эффективности и производительности печи.

Минеральный состав огнеупорной футеровки для плавления чугуна будет почти неизменно кремнезем. Кремнезем представляет собой компромисс между хорошей теплоизоляцией, достаточной механической ударной вязкостью для защиты катушки и хорошей стойкостью к тепловому удару в процессе периодического плавления.

Уменьшение толщины огнеупорной стенки в тигельной индукционной печи повышает эффективность индуктора и увеличивает эффективную входную мощность. Исследования показали существенное снижение потребляемой мощности при уменьшении толщины огнеупорной футеровки.[1] С увеличением времени работы печей с прогрессивным износом огнеупора, было установлено, что потребление электроэнергии уменьшилась на 9% через три недели после новой футеровки 3-х тонной печи.

И наоборот, накопление нерастворимого шлака (нароста) на огнеупорной стенке будет иметь прямо противоположный эффект. По мере увеличения нароста, увеличивается эффективная толщина огнеупорной стенки, а эффективность катушки будет уменьшаться, как показано на рис. 1.[2] Увеличивающаяся от накопления шлака эффективная толщина футеровки, снижает эффективность индуктора и количество электрической энергии, необходимой для плавления увеличивается (показано как приблизительный процент от номинальной мощности). КПД катушки при оптимальной толщине футеровки составляет 82%, а процентная мощность в киловаттах (кВт) составляет 100%. По мере того, как толщина накопления приближается к 2,5 дюймам, предполагается, что для плавления потребуется дополнительное увеличение мощности на 25%.

Рис. 1: Влияние толщины футеровки на КПД катушки и процентное соотношение потребляемой мощности для трехтонной тигельной индукционной печи

Более толстая эффективная огнеупорная футеровка означает, что металлическая ванна находится дальше от катушки. Это приводит к снижению коэффициента мощности катушки и снижению эффективности катушки, что приводит к увеличению тока и увеличению электрических потерь. Нерастворимое накопление шлака имеет тот же эффект, что и увеличение толщины огнеупора. Это может вызвать увеличение проводящих и излучаемых тепловых потерь, увеличивая количество потребляемой энергии еще больше. В дополнение к этому общая мощность печи будет уменьшаться, уменьшая ее производительность.[3]

Контроль накопления обеспечивает более эффективную работу печи. Наращивание может контролироваться или устраняться путем непрерывного добавления флюсов. Следует отметить, что в прошлом использование флюсов в литейных заводах черных металлов широко не поощрялось огнеупорными компаниями, но новые разработки в области флюсовой химии (Redux, патент США 7 688 473) позволяют использовать флюс в печах, футерованных сухими огнеупорами из диоксида кремния, без огнеупорной атаки.

Рис. 2: Типичное накопление шлака в индукционной тигельной печи

Как правило, добавление флюсов гарантирует, что шлаки имеют температуру плавления ниже самой холодной температуры в системе. Флюсы могут помочь контролировать замерзание шлака и других нерастворимых веществ на огнеупорных поверхностях охладителя. Добавление флюса позволяет проводить флотацию эмульгированных оксидов и сульфидов; это также может снизить температуру плавления шлака до уровня ниже самой низкой температуры, встречающейся в плавильной печи и соответствующей системе обработки жидкого металла. Пример сильного накопления в индукционной тигельной печи показан на рис. 2.

Неправильное использование флюсов может привести к быстрой эрозии футеровки печей, особенно если используются мощные флюсы на основе плавикового шпата. Однако, если флюс тщательно спроектирован для конкретных применений и используется должным образом, срок службы огнеупора может фактически увеличиться. Устранение накопления оптимизирует использование энергии, тем самым снижая потребление энергии.

Следующий пример иллюстрирует, как добавки флюса могут улучшить эффективность плавления. Foundry G — литейный завод серого чугуна среднего размера. Исторически он испытывал обширное накопление шлака на верхних боковых стенках четырех трехтонных среднечастотных индукционных печей в процессе полусерийного плавления. С недавно установленной футеровкой из кварца производительность плавления составляет 1525 т / месяц, две печи работают пять дней в неделю, 21 день в месяц.

Рис. 3: Нерастворимое накопление, удаленное из индукционной печи Foundry G после 48 часов работы

Шихта литейного завода G состояла из 100% металлической мелочи и механической стружки. Каждая тигельная печь покрыта сухим вибрационным огнеупором на основе диоксида кремния. Во время плавления образование шлака и остаточное накопление немедленно снижали производительность печи и способствовали увеличению времени плавления и увеличению энергопотребления. После 48 часов работы по всей боковой стенке образовалось три дюйма накопления оксида железа, богатого силикатами (см. рис. 3).

Foundry G первоначально включал два фунта флюса Redux EF40L на тонну металлической завалки, добавленного к каждой завалки, чтобы определить его влияние на накопление. EF40L был добавлен в печь перед обратной загрузкой поверх существующего расплавленного металла для обеспечения отличного перемешивания (минимум 50% ванны расплавленного металла). Наблюдались немедленные улучшения, и накопление вдоль боковых стенок по существу было устранено. Поскольку оптимальная толщина огнеупора была сохранена, по оценкам, использование энергии увеличилось на 25% по сравнению с днями до наращивания.

По оценкам, экономия энергии составит около 14,4 тыс. долл. США в месяц или 174 тыс. долл. США в год при потреблении электроэнергии 550 кВт / т и удельном расходе электроэнергии 0,069 долл. США / кВт, что обусловлено снижением доли номинальной мощности на 25% (125% по сравнению с ростом до 100% без наращивания.)

После непрерывного применения Redux Foundry G наблюдала следующее:

- Сниженные потенциальные проблемы с зависанием / перегрузкой при завалке из-за более чистых огнеупорных стенок

- Снижение энергопотребления при каждом расплавлении

- Меньше ежечасного обслуживания для очистки

- Постоянная производительность печи: емкость печи была уменьшена на 0,95 тонны (28,7%), если шлак имел толщину до трех дюймов

- Улучшенная «электрическая связь» с улучшенным контролем температуры

- Отсутствие отрицательного влияния на огнеупорные футеровки из сухого вибрирующего диоксида кремния

- Предполагаемая экономия электроэнергии составляет 174 000 долл. США в год

В целом, неразрешимые проблемы, связанные с накоплением шлака, стали серьезными проблемами для современных литейных производств. Эти проблемы, вероятно, только возрастут, поскольку качество лома продолжает ухудшаться. Тем не менее, правильное использование флюсов Redux может решить эти проблемы, одновременно увеличивая эффективность плавки, экономя время и электроэнергию на литейных заводах и повышая прибыльность.

Авторы

- Род Наро (Rod Naro) — президент и генеральный директор директором ASI International Ltd.

- Дэвид С. Уильямс (David C. Williams) — вице-президент по технологиям ASI International Ltd.

- Пит Сатре (Pete Satre) — менеджер по техническому обслуживанию Allied Mineral Products Inc.

Литература

- «Эффективное плавление в индукционных тигельных печах», РУКОВОДСТВО ПО ХОРОШЕЙ ПРАКТИКЕ № 50, ETSU, Harwell, Didcot, Oxfordshire, 2000

- Процент номинальной мощности, аппроксимированный авторами на основе обзора технической литературы и обсуждений с экспертами по индукционным тигельным печам.

- Размеры огнеупорных установок для трех тонных тигельных индукционных печей.

Источник: www.foundrymag.com

Tags:

Футеровка печей