Началом применения пластиковых материалов в литейном производстве можно считать конец 80-х – начало 90-х годов XX века. Этому способствовало создание широкого спектра двухкомпонентных наполненных полимерных материалов (полиолов, полиуретанов, полиэфиров, а также эпоксидных смол), имеющих высокую подвижность и требуемую живучесть в жидком состоянии, необходимую прочность, твердость и высокую стойкость после полимеризации. В результате пластики стали заменять и вытеснять традиционные материалы (деревесину и металлы), применявшиеся для изготовления модельных комплектов в литейном производстве и других отраслях.

Современные технологии позволяют быстро и качественно изготовить модельно-стержневую оснастку из пластика и компаундных смол для производства отливок средней и высокой сложности. Оснастка из этих материалов может использоваться как для технологии формовки в песчано-глинистые смеси, так и в ХТС, ЖСС. Пластиковая оснастка является промежуточным направлением между деревянной и металлической, выигрывая в соотношении «скорость изготовления/стоимость».

В настоящее время модельная пластиковая оснастка широко используется:

- Для изготовления моделей при производстве литья:

- В песчано-глинистые формы на автоматических формовочных линиях таких известных компаний, как: Savelli, Disa, Kunkel Wagner, HWS и при ручной формовке

- В холодно-твердеющие смеси на автоматических формовочных линиях и каруселях таких известных компаний, как Omega Foundry Machinery Ltd., Neuhof, Palmer Manufacturing & Supply, Förder- und Anlagentechnik GmbH (FAT), AAGM Aalener Gießereimaschinen GmbH, Omega Foundry Machinery Ltd.

- Для изготовления стержневых ящиков для стержневых автоматов, работающих по горячим ящикам (hot-box process), по холодным ящикам (Cold-Box process), таких известных компаний, как FRITZ HANSBERG, DISA Industries AS, PRIMAFOND S.r.l., Omega Foundry Machinery Ltd.

Литьевые пластики RAKU-TOOL

Технологический процесс изготовления модельной оснастки из двухкомпонентных (литьевых) пластиков RAKU-TOOL включает в себя три основных этапа:

- Изготовление модели-эталона или мастер-модели;

- Изготовление негатива (промодели) или калибра;

- Изготовление рабочих моделей, модельных комплектов, стержневых ящиков, плит стержнеукладчика и т.д.

Изготовление мастер-модели производится традиционно применяемыми в модельных цехах методами механической обработки из деревесины, металла или пластика. Очевидно, что в качестве мастер-модели может использоваться уже существующая на предприятии модельная оснастка. Возможно использование в качестве модели-эталона бумажных моделей, выполненных по LOM — технологии и покрытых лаком, моделей, склеенных из ДВП, силиконовых моделей, полученных на 3-D принтерах.

Независимо от материала мастер-модели, особое внимание следует обращать на качество ее поверхности. Это связано с тем, что применяемые литьевые пластиковые материалы обладают высокой текучестью и способны копировать мельчайшие дефекты поверхности мастер-модели. Так, например, использование в качестве эталона деревянных моделей, как показал опыт, требует особо тщательной подготовки поверхности: зачистки, шпаклевки, окраски (покрытия лаком или эмалью). В противном случае пластики легко проникают в мельчайшие неровности поверхности, трещины, повторяют даже структуру деревесины, что в дальнейшем отображается на качестве поверхности изготавливаемой модельной оснастки, а при наличии большого количества поверхностных трещин может вообще привести к разрушению эталона при извлечении негатива, либо самого негатива.

Изготовление негатива или промодели производится путем заливки помещенной в обечайку мастер-модели двухкомпонентным пластиком RAKU-TOOL. Перед заливкой полимера, для извлечения мастер-модели после отверждения промодели, на поверхность эталона в 2-3 слоя наносится специальное разделительное покрытие, так называемые демулянты. Отсутствие разделительного слоя ведет к прилипанию пластиков к мастер-модели и, как следствие, разрушению либо промодели, либо мастер-модели.

Для изготовления промодели используют материалы с различными значениями твердости и интервалами живучести: от 4—6 мин (для простых моделей) до 30—40 мин (для сложных стержневых ящиков). Время окончательного отверждения (упрочнения) пластика RAKU-TOOL до момента извлечения негатива составляет обычно от 30-50 мин до 2—4 ч. Чтобы уменьшить расход дорогостоящих пластиков при изготовлении промоделей, применяют различные вставки, опустошители, обечайки, создающие вокруг эталона каркас, приблизительно повторяющий его контуры. С этой же целью с успехом могут применяться так называемые ламинирующие пасты, которые, обладая специальными пластическими свойствами, требуемой структурной прочностью и оптимальным временем полимеризации, позволяют ускорить процесс изготовления промодели и значительно сократить вес изготавливаемой оснастки и, в частности, стержневых ящиков.

Изготовление рабочих моделей производится путем заполнения промодели рабочим составом — двухкомпонентными смолами RAKU-TOOL. При изготовлении рабочих моделей для крупных серий отливок используют материалы с повышенной стойкостью к абразивному износу, обеспечивающие до 50000-100000 съемов при формовке в сырые песчано-глинистые смеси. При изготовлении стержневых ящиков для холоднотвердеющих смесей (ХТС) используют полимеры, обладающие наибольшей коррозионной стойкостью и лучшими антиадгезионными свойствами. Живучесть рабочих модельных составов, как правило, 20—60 мин, а время окончательного отверждения (время извлечения промодели) 16—24 ч. В мелкосерийном производстве для изготовления рабочих моделей могут использоваться те же материалы, что и для изготовления промоделей.

При изготовлении рабочих моделей так же, как при изготовлении негативов, для уменьшения расхода пластиковых материалов, применяют каркасы и опустошители, в некоторых случаях для монтажа пластиковой модели на подмодельной плите в тело отливки заливают металлические вставки.

Пример 1: Модель, изготовленная с использованием технологии RAKU-TOOL® заливки лицевого слоя

- Материал: RAKU-TOOL® заливка лицевого слоя полимочевиной PC-3451/PH-3952

- Применение: модели, стержневые ящики, подмодельные плиты

- Свойства:

- легко обрабатывается

- высокая ударостокость

- высокая износостойкость > 50000 формовок

Кроме изготовления моделей для формовки по-сырому, использование двухкомпонентных литьевых полимеров является весьма перспективным при изготовлении стержневых ящиков для холоднотвердеющих смесей. В данном случае вместо изготовления модели-эталона стержневого ящика изготавливается калибр (копия) стержня и по нему, соответственно, уже сам стержневой ящик, т.е. весь процесс ограничивается двумя стадиями.

Наряду с использованием литьевых двухкомпонентных материалов при изготовлении стержневых ящиков широко применяются специальные износоустойчивые двухкомпонентные гелькоуты RAKU-TOOL (гелеобразные покрытия) и пасты, которые значительно сокращают время и трудоемкость изготовления оснастки.

Пример 2: Модель, изготовленная с использованием RAKU-TOOL® гелькоут системы

- Материал: RAKU-TOOL® гелькоут система из полимочевины PG-3104/PH-3954

- Применение: модели, стержневые ящики, подмодельные плиты

- Свойства:

- легко обрабатывается

- высокая ударостокость

- высокая износостойкость > 50000 формовок

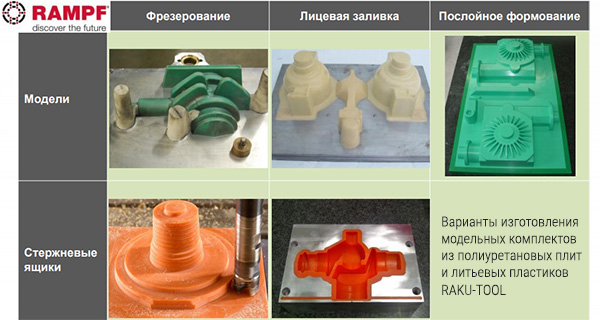

Полиуретановые плиты RAKU-TOOL

В ряде случаев наиболее рациональным является изготовление оснастки из полиуретановых плит и блоков. Благодаря передовым разработкам химиков сегодня производится огромный ассортимент полимеров в виде модельных пластиков RAKU-TOOL стандартных размеров, которые и являются материалом для изготовления литейной оснастки и могут с успехом использоваться как при изготовлении модельной оснастки и стержневых ящиков для песчаных литейных форм и стержней, так и при изготовлении оснастки для получения изделий из стеклопластика, пенополистирола и т.д.

Полиуретановые блоки имеют широкий диапазон технологических характеристик: плотность от 0,08 до 1,7 г/см3, твердость по Шору до 90D и рабочие температуры до 130°С. Пластиковые плиты легко обрабатываются (практически также как фанера или МДФ), имеют неограниченный срок хранения, обработанная поверхность гидрофобна, инертна к большинству растворителей и кислот, обладает прочностью и стойкостью к истиранию, сравнимой с металлической оснасткой.

Количество съёмов с пластиковой оснастки имеет достаточно широкий интервал и может варьироваться от 200 до 30000. Благодаря применению специальных добавок при изготовлении полимерных материалов, литейная оснастка из пластика значительно повышает свою стойкость к ударной нагрузке и абразивному износу, может выдержать до 100000 формовок.

Применение современных пластиков по сравнению с традиционными (деревесиной, черными и цветными сплавами) имеет ряд существенных преимуществ:

- Изготовление модельных комплектов в кратчайшие сроки с минимальными затратами на механическую обработку и без использования дополнительного оборудования

- Более низкая стоимость по сравнению с металлической оснасткой (за счет более рационального расходования материалов и минимальной трудоемкости изготовления)

- Высокая износостойкость, не уступающая стальным моделям (до 100 тыс. съемов)

- Высокая ремонтопригодность (трещины, сколы и прочее восстанавливается тем же материалом, из которого выполняется модель)

- Хорошая химическая стойкость

- Точность, стабильность размеров и конфигурации модели в течение длительного срока службы

- Минимальное усилие съема при формовке, благодаря уникальным антифрикционным и противоадгезионным свойствам пластиков, практически исключает необходимость использования разделительных покрытий как при формовке песчано-глинистых смесей, так и при изготовлении форм и стержней из холоднотвердеющих смесей

- Неограниченный срок хранения модельных комплектов благодаря инертности полимерных материалов к условиям окружающей среды

- Использование литьевых пластиков позволяет тиражировать по одной мастер-модели неограниченное число моделей с абсолютно точным воспроизведением эталона (линейная усадка используемых материалов составляет 0,2-0,3 мм на 1 м)

- Однородность структуры материала

- Возможность изготовления монолитной полиуретановой оснастки

- Широкая гамма применяемых материалов с различными физико-механическими свойствами и ценой

- Любые габариты

Пример 3: Модель из плиты RAKU-TOOL WB-1250

- Материал: модельная плита RAKU-TOOL WB-1250

- Мех. обработка: фрезерование, полировка шлифовальной бумагой

- Применение: стержневые ящики, модельные плиты

- Износостойкость: более 20000 формовок ПГС или ХТС

Автор

Михаил Стрельченко

директор ООО «АБВ-СТРОЙ»

Tелефон: +38 044 300-26-07

E-mail: info@additive.com.ua

Website: additive.com.ua