Аддитивное производство в прошлом году привлекло значительное внимание. Поскольку инциденты с поставками затрудняют повседневную работу, аддитивные технологии позволяют производителям находить творческие способы удовлетворения насущных потребностей. И, что более важно, это помогло производителям лучше понять, где технология может развиваться в будущем, особенно при сотрудничестве с поставщиками технологий и образовательными учреждениями.

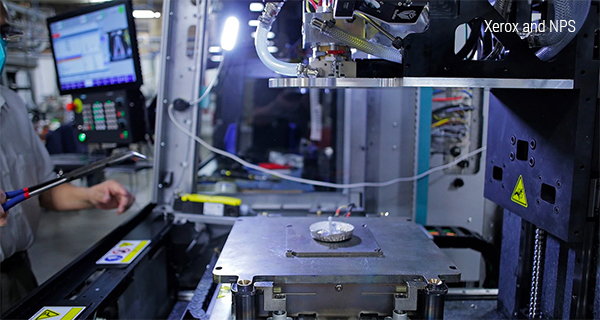

Xerox и Военно-морская аспирантура (NPS) недавно объявили о стратегическом сотрудничестве, направленном на продвижение исследований в области аддитивного производства, в частности 3D-печати, которая может кардинально изменить то, как военные снабжают свои передовые силы. Цель состоит в том, чтобы провести диссертационные исследования для разработки новых возможностей для военно-морского флота и морской пехоты.

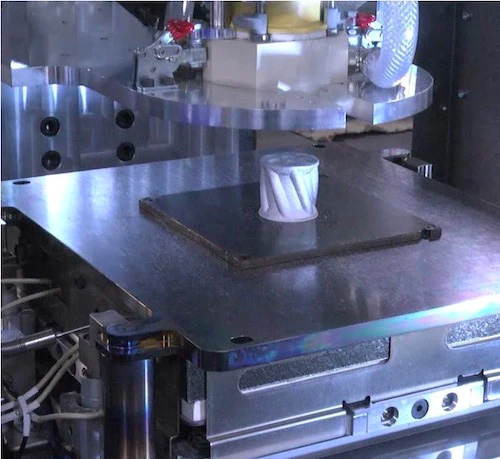

В рамках Соглашения о совместных исследованиях и разработках (CRADA) компания NPS первой получила установку принтера для жидкого металла Xerox ElemX в университетском городке в декабре. Развертывание предоставит преподавателям и студентам NPS возможность на практике изучить новые способы, с помощью которых технология может выполнять 3D-печать металлических деталей и оборудования по требованию.

Xerox

«Цепочка поставок военного оборудования является одной из самых сложных в мире, и NPS не понаслышке знает, какие проблемы должны решать производители», — сказал технический директор Xerox Нареш Шанкер. «Это сотрудничество поможет NPS продвинуть внедрение 3D-печати в ВМС США и предоставит Xerox ценную информацию, которая поможет обеспечить гибкость и отказоустойчивость цепочки поставок для будущих клиентов».

Тали Росман, вице-президент и генеральный менеджер по 3D-печати в Xerox, рассказывает IndustryWeek: «Конечным видением этого сотрудничества является долгосрочный план размещения 3D-принтеров на кораблях, чтобы запасные части были доступны по запросу, а не по необходимости отправки частей на корабли. Мы многому учимся на их отзывах — что работает, а что нет, какие аспекты удобны для пользователя, какие менее интуитивно понятны и в чем нам нужно помочь».

Развивая свой подход к аддитивному производству, Xerox уделяла особое внимание устойчивости цепочки поставок. «Мы изучили неэффективность сегодняшних цепочек поставок. И COVID действительно продемонстрировал это, подчеркнув, что цепочки поставок на самом деле не так устойчивы, как думали люди», — говорит она. «В конце концов, 80% компаний в США изо всех сил пытались получить детали, в которых они нуждались в 2020 году. Мы действительно думаем, что наша технология также уникальна во многих смыслах, но в основном это связано с использованием проволоки, а не порошков, которые сегодня использует подавляющее большинство металлических 3D-принтеров».

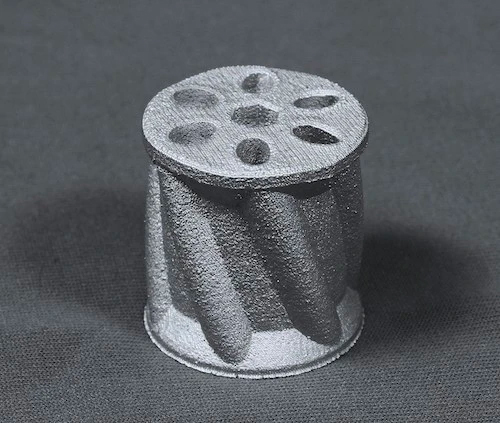

В принтере Xerox ElemX используется экономичная алюминиевая проволока для изготовления деталей конечного использования, которые могут выдерживать жесткие эксплуатационные требования. Эта способность производить надежные запасные части по запросу снижает зависимость развернутых сил от сложных глобальных цепочек поставок, а также устраняет скрытые затраты традиционного производства.

Xerox

«Использование проволоки значительно упрощает внедрение и интеграцию нашей технологии в существующие производственные операции, поскольку отпадает необходимость в дорогостоящих модификациях оборудования для установки принтера», — говорит она. «Наша цель — помочь в обеспечении отказоустойчивости цепочки поставок, не создавая целого ряда проблем, которые нужно решать».

Xerox использует алюминий 4008, который имеет свойства, аналогичные свойствам литого сплава 356. Таким образом, Xerox видит, что клиенты используют его для изготовления деталей, которые обычно изготавливаются из алюминия, цинка или магния, поскольку его свойства позволяют использовать его в качестве замены. Часто это запасные части небольшого объема, такие как детали для самолетов, тракторов или цифровых печатных машин, которые существуют уже 15-20 лет. «Типы вариантов использования включают случаи, когда трудно найти запасные части, когда трудно найти чертеж или когда исходному поставщику не имеет смысла выполнять заказ с использованием традиционных методов производства», — говорит она.

«Использование проволоки также является экономически эффективным», — объясняет Росман. «Хотя это может варьироваться в зависимости от детали, в среднем, по сравнению с плавлением в порошковой среде, проволока на 40% дешевле и на 40% быстрее», — говорит она. «Отчасти это связано с затратами на материалы, потому что мы используем нестандартные стандартные провода. Экономия также достигается за счет более короткого времени цикла, поскольку нет необходимости удалять порошок в конце, а это означает, что постобработка выполняется намного быстрее, с меньшими трудозатратами и меньшими затратами времени».

Автор

Peter Fretty (Питер Фретти) — Редактор технологий IndustryWeek. Как опытный журналист, Питер Фретти регулярно освещает достижения в области производства, информационных технологий и программного обеспечения.

Источник: www.industryweek.com

Tags:

3D печать