Автор приводит в статье методику выбора параметров технологического процесса получения ВЧШГ сендвич-процессом. Приводимые в статье материалы выбраны в случайном порядке (из первых попавшихся на глаза) и в реальных условиях производства могут быть заменены аналогами, присутствующими на предприятии. Статья получается довольно объёмной, потому в следующей отдельной статье будет приведен конкретный пример с реальными расчётами.

Исходными данными для определения оптимальных параметров технологического процесса получения высококачественных отливок из ВЧШГ являются:

- заданная марка ВЧШГ по ГОСТ 7293-85;

- минимальная толщина стенки отливки (δ);

- масса отливки (m);

- металлоемкость заливаемой формы (Qф);

- металлоемкость (Qk) и габариты ковша-реактора, используемого для внепечной обработки;

- марки (состав) используемых сфероидизирующих и графитизирующих модификаторов.

Рекомендуемый химический состав ВЧШГ согласно ГОСТ 7293-85 приведен в табл. 1.

Таблица 1. Рекомендуемый химический состав ВЧШГ

| Марка чугуна | Массовая доля элементов, % | |||||||||||

| C | Si | Mn | P | S | Cr | Cu | Ni | |||||

| Толщина стенки отливки, мм | Не более | |||||||||||

| до 50 | св. 50 до 100 | св. 100 | до 50 | св. 50 до 100 | св. 100 | |||||||

| ВЧ 35 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,8-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,05 | — | — |

| ВЧ 40 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,2-1,7 | 0,5-1,5 | 0,2-0,6 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 45 | 3,3-3,8 | 3,0-3,5 | 2,7-3,2 | 1,9-2,9 | 1,3-1,7 | 0,5-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,1 | — | — |

| ВЧ 50 | 3,2-3,7 | 3,0-3,3 | 2,7-3,2 | 1,9-2,9 | 2,2-2,6 | 0,8-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,15 | — | — |

| ВЧ 60 | 3,2-3,6 | 3,0-3,3 | — | 2,4-2,6 | 2,4-2,8 | — | 0,4-0,7 | 0,1 | 0,02 | 0,15 | 0,3 | 0,4 |

Примечания: 1. Содержание магния в ЧШГ должно находиться в пределах 0,04-0,06%.

Металлоемкость ковша-реактора подбирают исходя из металлоемкости и количества выставленных под заливку форм, руководствуясь критерием проведения заливки металла в минимально короткий промежуток времени, что вызвано ослаблением эффекта модифицирования с течением времени. Длительность разливки чугуна из ковша металлоемкостью 0,05-1,0 т с момента окончания модифицирования не должна превышать 8-15 мин., из ковша емкостью 1,0-10,0 т — 15-25 мин.

Внутренние габариты ковша следует подбирать исходя из закономерности, что чем больше отношение высоты ковша к его диаметру, тем выше степень усвоения магния и естественно процесс модифицирования идет спокойней при прочих равных условиях. На практике хорошие результаты дает использование ковшей с соотношением Н:Д=1,5-1,7.

Химический состав сфероидизирующих модификаторов приведен в табл. 2. Химический состав графитизирующих модификаторов (инокуляторов) приведен в табл. 3.

Таблица 2. Химический состав сфероидизирующих модификаторов

| Марка модификатора | Массовая доля элементов, % | |||||

| Mg | Ca | РЗМ | Si | Al, не более | Fe | |

| ФСМг 9 | 8,5-10,5 | 0,2-1,0 | 0,3-1,0 | 50-60 | 1,2 | ост. |

| ФСМг 7 | 6,5-8,5 | 0,2-1,0 | 0,3-1,0 | 45-55 | 1,2 | ост. |

Таблица 3. Химический состав модификатора для чугуна на основе ферросилиция с барием ТУ 08 2300–006-31178039-2010

| Марка | Массовая доля элементов, % | |||||

| Si | Ba | Al | Mn | S | P | |

| Не более | ||||||

| ФС65Ба17 | 55-60 | 15-19 | 0,1-0,5 | 0,3 | 0,04 | 0,04 |

| ФС60Ба22 | 55-60 | 20-24 | 0,1-0,5 | 0,3 | 0,04 | 0,04 |

Основными технологическими параметрами, определяющими протекание процесса получения ЧШГ, являются:

- время заливки форм;

- расход сфероидизирующего модификатора;

- расход графитизирующего модификатора;

- химический состав «исходного чугуна»;

- температура заливки;

- температура модифицирования (температура выпуска металла из печи).

1. Определение времени заливки форм

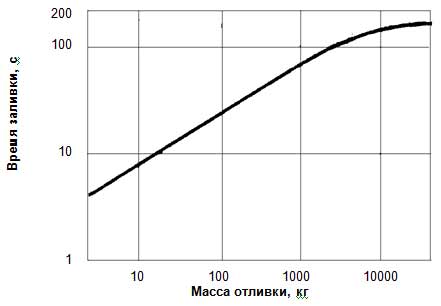

Отливки из ЧШГ необходимо заливать быстро. Оптимальное время заливки рекомендуется определять по номограмме, приведенной на рис. 1.

2. Определение расхода сфероидизирующего и графитизирующего модификаторов

Теоретически, весь магний, вводимый в чугун, распределяется в нем следующим образом:

- связывается с серой и удаляется с ней из расплава в виде шлака;

- остается в расплаве;

- расходуется на раскисление чугуна.

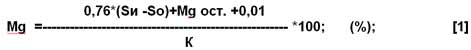

На практике не весь вводимый магний усваивается чугуном, некоторая его часть теряется. Количество вводимого магния необходимое для получения ВЧШГ определяют по формуле (1):

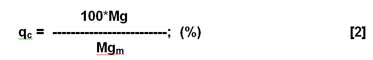

Sи — содержание серы в исходном чугуне, %; Sо — остаточное содержание серы в чугуне после модифицирования, %; 0,76 — стехиометрический коэффициент; 0,01 — коэффициент, учитывающий расход магния на раскисление, %; К — коэффициент усвоения магния, % (для сэндвич-процесса К=30-40); Mg ост. — требуемое остаточное содержание магния в ЧШГ, % (обычно 0,03-0,05; соблюдая принцип — чем толще стенка отливки, тем выше значение).Удельный расход сфероидизирующего модификатора определяют по формуле (2):

где: Mgm— содержание магния в сфероидизирующем модификаторе, %.Масса навески сфероидизирующего модификатора определяют по формуле (3):

где: Qk — металлоемкость ковша, кг.На практике, в зависимости от ёмкости ковша-реактора, марки применяемого комплексного модификатора, содержания серы в исходном чугуне, температуры чугуна при выпуске из печи, температуры разогрева футеровки ковша, качества используемого пригрузочного материала и т.д., расход комплексного модификатора составляет 1,7-2,4% от массы обрабатываемого чугуна и уточняется на стадии опытно-промышленной апробации.

Удельный расход графитизирующего модификатора (qг) зависит от толщины стенки отливки, требуемой микроструктуры материала отливки и составляет:

- в случае применения ферросилиция с барием 0,15-0,20 % от массы обрабатываемого чугуна;

- в случае применения ферросилиция 0,3-0,7 % от массы обрабатываемого чугуна.

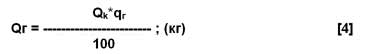

Масса навески сфероидизирующего модификатора (Qг) определяют по формуле (4):

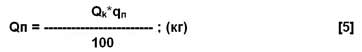

где: Qk — металлоемкость ковша, кг.В зависимости от толщины и габаритных размеров пригрузочного материала его расход (qп) составляет 1,5-2,0 %. Массу навески пригрузочного материала (Qп) рассчитывают по формуле (5):

где: Qk — металлоемкость ковша, кг.3. Выбор химического состава «исходного чугуна»

Сэндвич-метод, положенный в основу настоящего технологического процесса, предусматривает внепечную обработку “исходного чугуна” сфероидизирующим и графитизирующим модификаторами в ковше-реакторе с целью получения ЧШГ. В процессе модифицирования, кремний входящий в состав модификаторов, растворяется в «исходном чугуне».

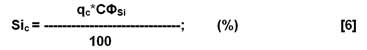

Количество кремния, вносимое сфероидизирующим модификатором (Sic), рассчитывается по формуле (6):

где: qс — удельный расход сфероидизирующего модификатора, %; СФSi— содержание кремния в сфероидизирующем модификаторе, % (см. табл. 2).Количество кремния, вносимое графитизирующим модификатором (Siг), рассчитывается по формуле (7):

где: qг — удельный расход сфероидизирующего модификатора, %; ГФSi— содержание кремния в графитизирующем модификаторе, % (см. табл. 3).Требуемое содержание кремния в «исходном чугуне» (Siи), определяют по формуле (8):

Siи = Siчшг — Siс —Siг ; (%) [8]

где: Siчшг — рекомендуемое содержание кремния в ЧШГ, % (см. табл. 6).Требуемое содержание углерода в «исходном чугуне» (Си), определяют по формуле (9):

Си = Счшг + 0,2 ; (%) [9]

где: Счшг — рекомендуемое содержание углерода в ЧШГ, % (см. табл. 1); 0,2 — стехиометрический коэффициент, учитывающий снижение содержания углерода в процессе модифицирования за счет введения модификаторов и пригрузочного материала.Содержание марганца, меди и никеля в исходном чугуне должно соответствовать рекомендованному для ВЧШГ (см. табл. 1). Содержание фосфора в исходном чугуне не должно превышать 0,08 %. Содержание серы в «исходном чугуне» не должно превышать 0,05%, а желательно использовать «исходный чугун» с содержанием серы до 0,02%.

4. Расчет шихты для выплавки «исходного чугуна

Исходными данными для расчета шихты служат:

- требуемый химический состав “исходного чугуна”;

- химический состав компонентов шихты;

- усвоение элементов из карбюризаторов;

- угар элементов при расплавлении шихты.

Сведения об угаре элементов при плавке чугуна в индукционной печи с кислой футеровкой приведены в табл. 4. Усвоение элементов из карбюризаторов приведено в табл. 5.

Таблица 4. Сведения об угаре элементов

| Плавильный агрегат | Угар элементов, % | ||||||

| C | Si | Mn | Ni | Cu | Mo | S | |

| Индукционная печь промышленной частоты. | 5-15 10-15* |

3-(-5) -* |

10-25 10-20* |

0 0* |

0 0* |

0 0* |

— 25-50* |

| Индукционная печь высокой частоты | 15-20 15-25* |

5-10 5-10* |

0-15 15-25* |

0 0* |

0 0* |

0 0* |

— 15-40* |

Примечание: Знак (-) означает пригар элемента. Знаком “*” показан угар элемента из ферросплава.

Таблица 5. Техническая характеристика карбюризаторов

| Наименование материала | Массовая доля элементов и примесей, % | Усвоение,% | ||||

| Углерод | Летучие примеси | Зола | Влага | Сера | ||

| Электродный бой | 95-97 | до 3,0 | 1,0-1,5 | 0,5-1,2 | 0,02-0,03 | 80-90 |

| Графитовая стружка | 95-97 | до 3,0 | 1,0-1,5 | 0,5-1,2 | до 0,02 | 80-90 |

Расчет шихты можно производить любым известным методом: графическим, аналитическим или методом подбора, исходя из требуемого химического состава “исходного чугуна” с учетом фактически имеющихся в наличии материалов.

При расчете шихты выбирается такое соотношение составляющих шихты, чтобы полностью исключить или свести до минимума использование карбюризатора и ферросплавов, обеспечить максимально возможное использование возврата собственного производства из ВЧШГ.

Ориентировочный расчет шихты для выплавки “исходного чугуна” приведен в табл. 6.

Таблица 6. Расчёт шихты

| Наименование материала | Марка | Массовая доля элементов в шихте, % | Массовая доля материала в шихте, % | Массовая доля элементов в чугуне, % | Масса завалки, кг | ||||

| C | Si | Mn | C | Si | Mn | ||||

| 1. Чугун передельный | ПЛ 1 | 4,2 | 1,1 | 0,46 | 70,0 | 2,94 | 0,77 | 0,32 | 700,00 |

| 2. Возврат | ВЧ 50 | 3,7 | 2,6 | 0,4 | 30,0 | 1,11 | 0,78 | 0,12 | 300,00 |

| Итого: | 100,0 | 4,05 | 1,55 | 0,44 | 1000,00 | ||||

| Расчетный химический состав «исходного чугуна» | |||||||||

| Всего: | 3,85 | 1,55 | 0,40 | ||||||

5. Температура заливки форм

На рис. 2 приведена номограмма, выражающая зависимость температуры заливки форм (Тз) от толщины стенки отливок.

Под температурой заливки форм следует понимать температуру жидкого чугуна в форме в момент окончания заливки. Практически температуру заливки контролируют в ковше перед началом заливки форм (Тк). В этом случае необходимо учитывать снижение температуры чугуна в ковше (ΔТ) за счет тепловых потерь в процессе заливки форм, которое в зависимости от металлоемкости ковша, скорости заливки, металлоемкости форм может составлять 10-60 °С.

6. Температура модифицирования

Под температурой модифицирования (Тм) следует понимать температуру жидкого чугуна в ковше-реакторе в момент модифицирования, которую можно рассчитать по формуле (10):

Тм=Тк+ ΔТт = Тк+ Δt3 * õ; (°С) [10]

где: ΔТт — снижение температуры ЧШГ за время транспортировки ковша-реактора к месту заливки, °С. Δt3— удельные потери температуры чугуна в ковше, °С/мин. (см. табл. 10); õ — длительность транспортировки, мин.Контроль температуры модифицирования затруднен, поэтому на практике контролируют температуру выпуска чугуна из печи (Тв) которую можно рассчитать по формуле (11):

Тв=Тм+(Δt1); (°С) [11]

где: (Δt1) — снижение температуры при выпуске чугуна из печи, °С (см. табл. 7).

Таблица 7.

| Операция | Снижение температуры, °С |

| Выпуск чугуна из печи (Δt1) | 10-30 |

| Перелив чугуна из ковша в ковш (Δt2) | 15-40 |

| Выдержка чугуна в течении 1 мин. в коническом ковше емкостью, т (Δt3) | |

| 0,05 | 15-40 |

| 0,1 | 20-30 |

| 0,4 | 10-20 |

| 0,5-1,0 | 8-14 |

| 1-2 | 5-10 |

| 2-4 | 3-5 |

| 4-10 | 2-3 |

| 10-20 | 0,8-1,5 |

Примечание: потери температуры в барабанных ковшах в два раза меньше.

Литература

- Энциклопедия неорганических материалов. В 2-х томах, том 1. Киев, «Высшая школа», 1977 г.

- Могилёв В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. – 272 с.

- Справочник по чугунному литью./Под редакцией д.т.н. Н.Г. Гиршовича. – 3-е изд. перераб. и дополн. Л.: Машиностроение, 1978 – 758 с.

- Отливки из чугуна с шаровидным и вермикулярным графитом/Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. – Киев: Наукова думка, 1986 – 248 с.

- Штефан Карсай Технология получения отливок из высокопрочного чугуна, 1981 г.

Tags:

Получение ВЧШГ