Способ производства металлического литья под высоким давлением (HPDC) предусматривает принудительное заполнение (с высокой скоростью впуска от 0,5 до 120 м/с) полости пресс-формы под воздействием внешних сил и затвердевание отливки под избыточным давлением.

Данный способ обеспечивает эффективное изготовление отливок с высокой размерной точностью (по 3-5 — му классу точности) и низкой шероховатостью поверхности (по 5-8-му классу) из сплавов цветных металлов в массовом и серийном производстве. Отливки можно производить с готовыми отверстиями, накаткой, резьбой, цифрами и надписями, при этом минимальная толщина стенки отливки может составлять 0,6 мм. По уровню механизации, производительности, точности отливок и минимальной продолжительности технологического цикла способ литья под давлением превосходит все известные способы производства точного литья.

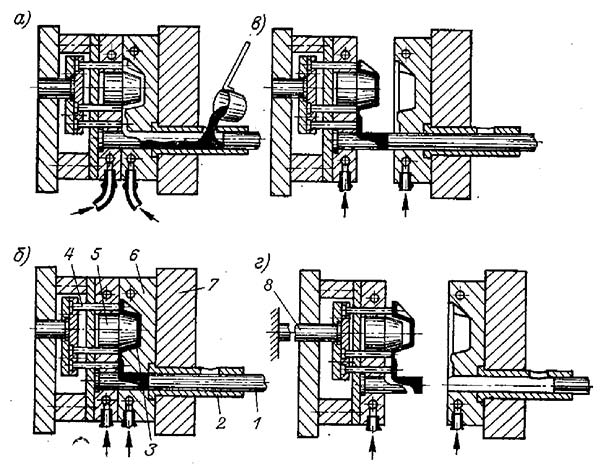

Принципиальная схема работы наиболее распостраненной машины для литья под высоким давлением с холодной горизонтальной камерой прессования приведена на рис. 1. В полость 2 цилиндра прессования (рис. 1.а) заливается расплав, который запресовывается поршнем 1 (рис. 1.б) в рабочую полость 3 через литниковый канал. После затврдевания расплава, подвижная полуформа 5 (вместе с отливкой и литниковым остатком) отходит и перемещается до тех пор, пока упор 8 не встретит на своем пути ограничитель хода (рис. 1.в). С помощью специальных выталкивателей 4 отливка удаляется из пресс-формы (рис. 1.г), при этом, неподвижная полуформа 6 с рабочей плитой 7, остается на месте, прессующий поршень перемещается в исходную позицию.

В зависимости от конструктивного расположения камеры прессования (вертикального или горизонтального) машины литья под давлением подразделяют на машины литья под давлением с вертикалиной камерой прессования и машины литья под давлением с горизонтальной камерой прессования, а в свою очередь, в зависимости от устройства камеры прессования, различают процессы литья на машинах с холодной (см. рис. 1) и с горячей (см. рис. 2) камерами прессования.

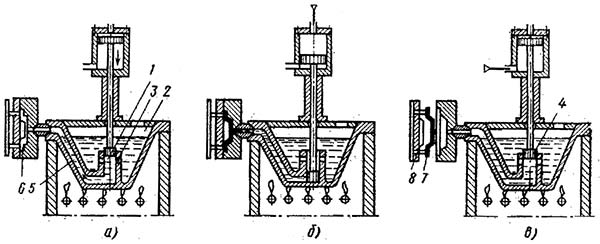

Машины с горячей камерой прессования находят широкое применение для производства мелкого литья из цинковых, оловянных, свинцово-сурьмяных сплавов, которые невозможно изготовить на машинах литья под давлением с холодной камерой прессования из-за перемерзания камеры прессования по причине их низкой температуры плавления и малой порции металла. Горячекамерные машины более производительны, но развивают значительно меньшее давление запирания чем холоднокамерные. Технологическая схема производства литья под высоким давлением на горячекамерных машинах представлена на рис. 2.

В горячекамерных машинах камера прессования 1, располагается в тигле 2 и сообщается с ним отверстием 3, через которое в нее поступает расплав (рис. 2.а). При движении поршня в низ, отверстие 3 перекрывается и расплав, по обогреваемому каналу 5, поступает в полость пресс-формы 6 (рис. 2.б). После затвердевания отливки, поршень 4 возвращается в исходное положение, а остатки расплава из канала 5 сливаются в камеру прессования (рис. 2.в). Пресс-форма раскрывается и отливка 7 извлекается выталкивателями 8 из пресс-формы, после чего следует закрытие пресс-формы и цикл повторяется.

В производственной практике наибольшее распространение получили машины литья под давлением с холодной горизонтальной камерой прессования, способные развивать значительные усилия запирания и прессования, имеющие крупные камеры прессования, что благоприятствует использованию их для изготовления отливок из алюминиевых, медных и магниевых сплавов, а также машины литья под давлением с вертикальной горячей камерой прессования, которые предназначены для изготовления мелких, тонкостенных отливок, т.к. в камерах прессования, работающих в жидком расплаве, трудно создать высокое давление, необходимое для получения крупногабаритных отливок.

Способ литья под высоким давлением позволяет получать с высокой производительностью тонкостенные отливки сложной конфигурации, с высокой точностью и низкой шероховатостью поверхности. Высокая скорость охлаждения металла в металлической пресс-форме под избыточным давлением способствует измельчнию структуры материала отливки, повышению прочностных характеристик, снижению усадочных дефектов.

Литье под давлением находит широкое применение во всех сферах машиностроения, но наиболее востребованным потребителем данного литья является автомобилестроение, которое в настоящее время очень активно развивается, а в конкурентной борьбе между ведущими автопроизводителями, наличие легких, прочных деталей ведет к снижению веса автомобиля, что создает значительные конкурентные преимущества. Все это способствует развитию производства литья под давлением и постоянному притоку инвестиций. характерные отливки для автомобилестроения: блоки цилиндров, голоки, корпуса коробки передач, детали рулевого управления и т.д.

Размеры и вес отливок зависят от мощность машин, на которых осуществляется производство: чем большее усилие запирания пресс-формы создает механизм машины, чем большее давление создает механизм прессования, чем выше скорость перемещения механизма прессования, тем больших размеров отливки можно получить на данной машине. В качестве примера отметим, что на сегодняшний день машина модели OL 4600R компании «IDRA», Италия развивает усилие запирание — 4691 т и усилие впрыска — 2255 кН, что позволяет производить отливки из алюминиевых сплавов весом — 83,7 кг.

Машинное производство литья под давлением позволяет легко механизировать и автоматизировать производство. В настоящее время разработчики машин литья под давлением производят автоматизированные и роботизированные ячейки производства литья под давлением, где изготовление отливок осуществляется без участия человека: автоматизированная подача металла в камеру прессования, извлечение готовых отливок из пресс-форм, отделение прессостатка, вырубка облоя, зачистка, транспортировка, пропитка и т.д.

Производители и поставщики оборудования

Проектирование и производство машин для литья под высоким давлением цветных сплавов осуществляет множество компаний по всему миру. Наиболее авторитетные производители (в произвольном порядке): AGRATI AEE srl (Италия); Bühler AG (Швейцария); Colosio Srl (Italia); Idra Group (Италия); ITALPRESSE INDUSTRIE SpA (Италия); MAICOPRESSE S.p.A. (Италия); Oskar Frech GmbH + Co. KG (Германия) и др.

- Производители и поставщики машин литья под высоким давлением, автоматизированных комплексов, автоматизированных и роботизированных ячеек литья под высоким давлением, представленные на данном сайте (читать подробнее )

- Производители и поставщики периферии к машинам литья под высоким давлением, представленные на данном сайте (читать подробнее )

Поставщики материалов

- Смазки для пресс-форм и для главной прессующей пары машин литья под высоким давлением (читать подробнее )

- Флюсы для рафинирования цветных сплавов (читать подробнее )

- Флюсы для модифицирования цветных сплавов (читать подробнее )

- Флюсы для дегазации цветных сплавов (читать подробнее )

Производители литья под высоким давлением

- Из алюминиевых сплавов (читать подробнее )

- Из медных сплавов (читать подробнее )

- Из цинковых сплавов (читать подробнее )

Литература

- Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин «Технология литейного производства: Специальные виды литья»; под ред. Ю.А. Степанова. — М.: Машиностроение, 1983. — 287 с.

- В.К. Могилев, О.И. Лев «Справочник литейщика: Справочник для профессионального обучения рабочих на производстве». — М.: Машиностроение, 1988. — 272 с.

- А.М. Липницкий «Справочная книга рабочего-литейщика». Л.: Лениздат, 1980. — 240 с.

Tags:

Литье под давлением