Механические свойства материала отливки являются важнейшими показателями, отображающими способность материала сопротивляться деформации и разрушению под воздействием приложенных нагрузок, характеризуют прочностные свойства материала отливки и литой заготовки в целом.

По характеру изменения во времени действующей нагрузки, механические испытания могут быть статическими (испытания на растяжение, сжатие, изгиб, кручение), динамическими (испытания на ударную вязкость) и циклическими (на усталостную прочность). По воздействию температуры на процесс, их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (испытания на длительную прочность, ползучесть).

Контроль механических свойств материала отливок осуществляют на образцах, получаемых механической обработкой литых заготовок, получаемых с каждой партии отливок. Форма и размеры литых заготовок и образцов регламентируются соответствующими стандартами.

Испытание на растяжение

Испытание на растяжение относится к статическим испытаниям, когда нагрузка прилагается сравнительно медленно и плавно увеличивается. Позволяет определить: временное сопротивление при растяжении (σB), МПа или кгс/мм2; условный предел текучести (σ02), МПа или кгс/мм2; относительное удлинение (δ), % или относительное сужение (ψ), %.

Для испытания на растяжение используют испытательные машины. В частности, стало хорошей практикой использовать для этих целей испытательные машины компании Tinius Olsen, которые с 1880 года являются эталоном качества физико-механических испытаний (рис. 1 и рис. 2).

Рис. 1: Напольная машина серии U

Рис. 2: Гидравлическая машина ‘Super L’

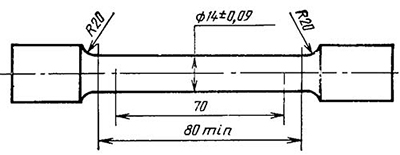

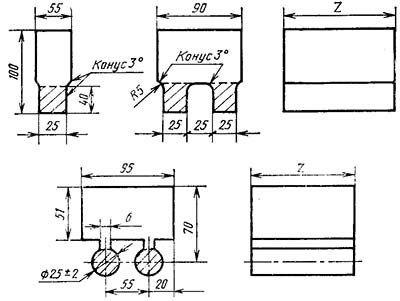

Испытания проводят на цилиндрических образцах (рис. 3, для высокопрочного чугуна), выточенных из литых заготовок (к примеру рис. 4, для высокопрочного чугуна).

Испытание на ударную вязкость

Отливки ответственного назначения зачастую работают в условиях возрастающих динамических знакопеременных нагрузок, а разработчикам необходимо знать, насколько хорошо материал отливки сопротивляется воздействию на него этих нагрузок.

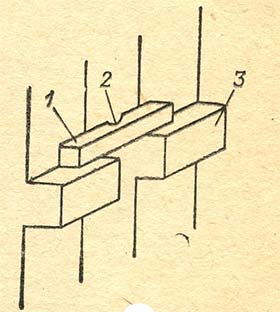

Определение ударной вязкости осуществляют на маятниковом копре. Метод испытания на ударную вязкость основан на разрушении образца (с концентратором посередине) одним ударом маятникового копра. Образец размещают на опорах копра (рис. 5), а маятник поднимают в верхнее положение и затем опускают. При падении, нож маятника разрушает образец. Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора, которая выражается в кгс·м/см2.

Для испытания металлов и сплавов Tinius Olsen производит три серии маятниковых копров: IT406 (рис. 6), IT542, IT800 (с высокой пропускной способностью), которые имеют уникальную конструкцию маятника, запатентованную систему возврата, долговечные подшипники и с гарантией обеспечивают надежность работы оборудования и точность проведения измерений, покрывают весь спектр задач испытаний металлов и сплавов на ударную вязкость.

Маятниковые копры Tinius Olsen позволяют легко изменить конфигурацию с Шарпи на Изоду или даже на конфигурацию воздействия при растяжении. Эти копры производятся в нескольких вариантах и предназначены, в первую очередь, для определения ударной вязкости металлов и сплавов, полностью соответствуют спецификациям, изложенным в стандартах ASTM E23, BS EN ISO 148-3, BS EN ISO 148-2, ISO 442, ГОСТ 10708, ГОСТ 9454.

Рис. 6: Копер IT406

Контроль твердости отливок

Твердость — характеризует свойство материала отливки оказывать сопротивление внедрению другого (более твердого и не получающего остаточной деформации) тела — индентора. Контроль твердости не требуется изготовления специальных образцов, а испытание проводится непосредственно на поверхности отливки и не вызывает ее разрушения.

Способы испытания подразделяются на статические (нагрузку к индентору прикладывают плавно и постепенно, а время выдержки под нагрузкой регламентируется стандартами на соответствующие методы) и динамические (индентор воздействует на образец с определенной кинетической энергией, затрачиваемой на упругую отдачу и/или формирование отпечатка).

К статическим методам контроля твердости относятся способы измерения твердости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твердости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Твердость по Бринеллю

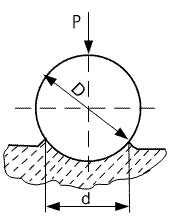

Контроль твердости отливок по Бринеллю получил наибольшее распространение в литейном производстве. Сущность метода заключается во вдавливании стального шарика диаметром D = 10,0; 5,0; 2,5; 2,0; 1,0 мм (твердостью не менее 850 HV10) или шарика из твердого сплава диаметром D = 10,0; 5,0; 2,5; 2,0; 1,0 мм (твердостью не менее 1500 HV10) в отливку (рис. 7) под воздействием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определённого промежутка времени и измерении диаметра отпечатка d после снятия нагрузки. Метод измерения твердости по Бринеллю регламентируется ГОСТ 9012-59.

Под твердостью по Бринеллю (НВ) подразумевается отношение нагрузки Р (кгс) к площади поверхности отпечатка F (мм2):

HB = P / F = 2P / πD (D — √D2 — d2)

Примеры обозначения твердости по Бринеллю:

- 250 НВ 5/750 — означает твердость по Бринеллю 250, определенную при использовании стального шарика диаметром 5 мм, при усилии нагружения 750 кгс и продолжительности выдержки 10-15 с.

- При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм, при усилии нагружения 3000 кгс, с продолжительностью выдержки от 10 до 15 с, твердость по Бринеллю обозначают только числовым значением твердости и символами HB или HBW, к примеру 185 HB или 600 HBW.

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (НВ < 8) и очень твёрдых материалов (НВ > 450).

Твердость по Виккерсу

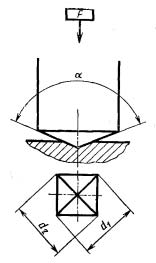

Метод измерения твердости по Виккерсу черных и цветных металлов и сплавов при нагрузках от 1 кгс до 100 кгс регламентирует ГОСТ 2999-75. Сущность измерения твердости по Виккерсу основано на вдавливании алмазного наконечника (в форме правильной четырехгранной пирамиды) в образец (отливку) под воздействием нагрузки F (приложенной в течение определенного промежутка времени) и измерении длины диагоналей отпечатка d1 и d2, оставшихся на поверхности образца после снятия нагрузки (рис. 8).

При измерении твердости алмазной пирамидой применяются следующие нагрузки: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100 кгс, при этом для определения твердости черных металлов и сплавов применяют нагрузки от 5 до 100 кгс; для меди и ее сплавов от 2,5 до до 50 кгс; для алюминиевых сплавов от 1 до 100 кгс. Продолжительность выдержки под нагрузкой должна составлять 10-15 с.

Твердость по Виккерсу (HV) вычисляют по формуле:

HV = 2P · Sin 0,5α / d2

где:

- Р — нагрузка, кгс

- α — угол между противоположными гранями пирамиды при вершине, равный 136°

- d — среднее арифметическое значение длин обеих диагоналей отпечатка после снятия нагрузки, мм

Твердость по Виккерсу при условии нагружения Р=30 кгс и времени выдержки под нагрузкой 10-15 с, обозначается цифрами (характеризующими величину твердости) и буквами HV. При других условиях испытания, после символов HV указываются нагрузка и время выдержки, к примеру: 220 HV 10/40 — твердость по Виккерсу, полученная при нагрузке 10 кгс и времени выдержки 40 с.

Твердость по Роквеллу

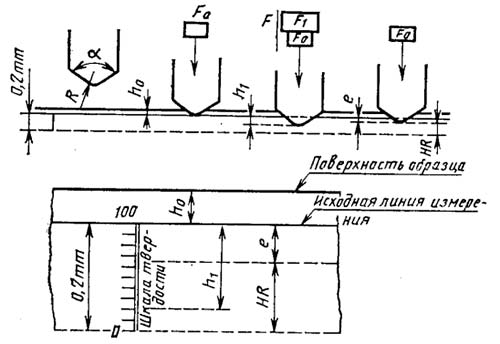

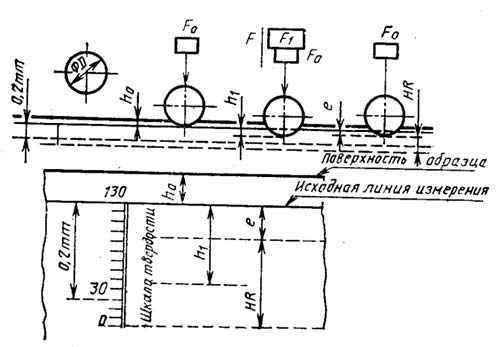

Метод измерения твердости по Роквеллу регламентирует ГОСТ 9013-59. Сущность измерения твердости по Роквеллу основано на вдавливании в поверхность образца (или отливки) алмазного конусного наконечника (шкалы A, C, D) или стального сферического наконечника (шкалы B, E, F, G, H, K) под действием последовательно прилагаемых предварительного (F0) и основного (F1) усилий и в определении глубины внедрения наконечника после снятия основного усилия (рис. 9 и рис. 10).

Предварительное усилие (F0) для всех шкал одинаково и составляет 10 кгс. Основное усилие (F1) составляет: для шкалы A — 50 кгс; B — 90 кгс; C — 140 кгс; D — 90 кгс; Е — 90 кгс; F — 50 кгс; G — 140 кгс; H — 50 кгс; K — 140 кгс. Общее усилие для каждой шкалы составляет F = F0 + F1.

При определении твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0,002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0,2 мм, или 0,2/0,002=100 делений, при испытании шариком – 0,26 мм, или 0,26/0,002=130 делений.

Твердость по Роквеллу HR определяется по формулам (рис. 9 и рис. 10):

- HR =100 — e = 100 — (h – h0) / 0,002 (при измерении по шкалам А, С)

- HR =130 — e = 130 — (h – h0) / 0,002 (при измерении по шкале В)

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из 3-х значащих цифр. К примеру, 64,5 HRC — твердость по Роквеллу 64,4 единиц, по шкале С.

Лабораторное оборудование для контроля твердости

Современные твердомеры осуществляют контроль твердости отливок в автоматическом или полуавтоматическом режиме, осуществляя замеры твердости по Бринеллю, Виккерсу, Роквеллу и т.д. Одним из ведущих мировых разработчиков и производителей твердомеров является австрийская компания Qness, которая предлагает высококлассные инновационные решения по определению твердости образцов, в том числе и отливок.

Сегодня у нас есть возможность ознакомиться с работой твердомеров серии Q150 компании Qness, которые являются оптимальным решением как для рутинных задач, так и для проведения исследований. Базовая версия твердомера Q150 модификации R, предлагает автоматический цикл измерений.