Бронзы оловянные литейные (tin foundry bronzes) — класс бронз с Sn в качестве основного легирующего компонента. Отличаются хорошими механическими свойствами, мало чувствительны к перегреву и газам, легко свариваются и паяются. В связи с диффицитностью и дороговизной олова их легируют Zn, Pb, P, Ni.

СПРАВКА

Бронзу применяли в глубокой древности, за 3000 лет до н.э. (см. рис. 1). Учитывая высокое влияние данного материала на развитие производства и общества, в истории ей отведена целая эпоха — «бронзовый век» (конец 4-го — начало 1-го тысячелетия до н.э.).

Классификация оловянных бронз

- По способу обработки оловянные бронзы подразделяются на:

- Литейные оловянные бронзы (с хорошими литейными свойствами) — характеризуются высокими антифрикционными свойствами, хорошей жидкотекучестью, малым коэффициентом линейной усадки, высокой коррозионной стойкостью в морской воде, влажном и сухом паре. Механические свойства (в среднем) находятся в следующих пределах: предел прочности на растяжение 20-35 кгс/мм2, относительное удлинение 3-35%, твердость 60-80 НВ. К недостаткам данных бронз можно отнести: склонность к образованию рассредоточенной усадочной пористости, что затрудняет получение плотного литья и подверженность ликвации.

- Деформируемые оловянные бронзы (поддающиеся обработке давлением) достаточно пластичны, хорошо поддаются обработке давлением. Механические свойства (в среднем) находятся в следующих пределах: предел прочности на растяжение 30-80 кгс/мм2, относительное удлинение 4-60%, твердость 60-200 НВ.

- По содержанию легирующих компонентов оловянные бронзы подразделяются на:

- двойные или простые бронзы (состоящие только из 2-х компонентов: меди и олова);

- многокомпонентные или специальные бронзы, включающие в своем составе кроме меди и олова, другие легирующие элементы.

- По назначению литейные оловянные бронзы подразделяются на несколько групп:

- литейные стандартные бронзы предназначенные для получения разных деталей машин методом фасонного литья;

- литейные нестандартные бронзы (ответственного назначения), обладающие высокими антифрикционными свойствами и хорошим сопротивлением к истиранию, которые применяют для изготовления подшипников скольжения, работающих в условиях трения. Непременный легирующий элемент этих сплавов — Pb, который улучшает антифрикционные свойства бронз, образуя в них мягкую составляющую.

- сплавы для художественного литья (БХ1, БХ2, БХ3) — обладают: высокой жидкотекучестью (хорошо заполняя сложные формы) и незначительной усадкой, что позволяет в отливке получать качественный отпечаток. Бронза отличается красивым цветом, сохраняющимся длительное время благодаря высокой коррозионной стойкости. Под воздействием естественной среды на поверхности отливок образуется патина — тончайшая окисная пленка различных цветовых оттенков (от зеленого до темно-коричневого), придающая бронзовым скульптурам ровную благородную окраску.

Структура и свойства оловянных бронз

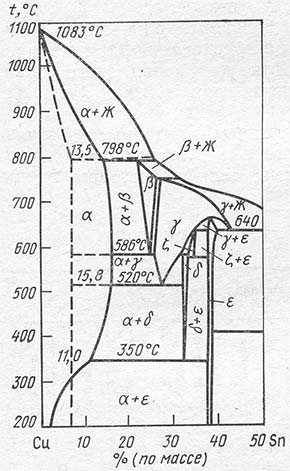

Структура и свойства оловянных бронз определяются диаграммой состояния Cu-Sn (см. рис. 2). В производственных условиях неравновесная β-фаза (твердый раствор на основе интерметаллоида Cu3Sn) в структуре литых сплавов выделяется при концентрации олова 8%, вместо 13,5% как показано на диаграмме состояния (рис. 2). При дальнейшем охлаждении до 586°С она испытывает эвтектоидный распад β→α+γ, который при дальнейшем охлаждении до 520°С сменяется превращением γ→α+δ. Третье эвтектоидное превращение δ→α+ε при 350°С не реализуется даже при довольно медленном охлаждении, сплавы ведут себя таким образом, что растворимость олова в меди якобы равняется 8%.

Суммируя сказанное, можно констатировать, что структура оловянных бронз содержащих менее 8% Sn, представляет собой α-твердый раствор дендритного строения с неравномерным распределением компонентов (из-за сильно развитой дендритной ликвации состав зерен в центре обеднен Sn и обогащен им на стыке дендритных ветвей). Структура оловянных бронз с содержанием олова более 8%, представлена первичными кристаллами α-фазы и эвтектоидом α+δ, который состоит из светлых, слегка голубоватых кристаллов δ-фазы — Cu3Sn8, внутри которых залегают темные включения α-раствора.

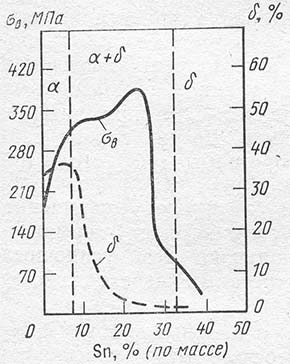

Появление в структуре оловянной бронзы эвтектоида, содержащего твердую интерметаллическую фазу Cu3Sn8 влечет за собой увеличение прочности и твердости сплава до максимума при 20-25%Sn (см. рис. 3). Пластичность сплавов с увеличением содержания олова возрастает, достигая предела при 5-7%Sn, после чего резко снижается. По этой причине содержание олова в стандартных литейных оловянных бронзах ограничивается 10% Sn.

Оловянные бронзы характеризуются широким температурным интервалом кристаллизации (Δtкр~180°С). По этой причине они отличаются умеренной жидкотекучестью и образуют при кристаллизации значительную усадочную пористость, при этом, образуется очень небольшая концентрированная усадочная раковина. Как следствие, герметичность отливок из оловянных бронз — не высокая. Линейная усадка оловянных бронз самая низкая среди всех сплавов: 0,8% при литье в песчано-глинистые формы и 1,4% при литье в кокиль. Указанные литейные свойства позволяют получать из оловянистых бронз крупные фасонные отливки с четкой воспроизведением отпечатка формы, отливки с резкими переходами от тонких к толстым сечениям, высококачественное художественное литье.

Влияние легирующих элементов

Для повышения прочностных характеристик и литейных технологических свойств литейных оловянных бронз, сплавы легируют упрочняющими элементами, которые оказывают следующее воздействие:

- Sn — повышает твердость, прочность, коррозионную стойкость, антифрикционные свойства; снижает относительное удлинение, ударную вязкость и плотность.

- Zn — улучшает технологические свойства сплава: уменьшает линейную усадку, склонность к газопоглащению и образованию раковина при увеличении содержания в сплаве до 5%, повышает прочность, жидкотекучесть, уменьшает плотность; при содержании более 5%, снижает коррозионную стойкость и антифрикционные свойства, повышает герметичность.

- Pb — повышает плотность, улучшает антифрикционные свойства, обрабатываемость резанием, коррозионную стойкость в некоторых средах, снижает пластичность.

- P — раскисляет и рафинурует сплав, повышает жидкотекучесть, коррозионную стойкость, износостойкость, прочность, антифрикционные свойства.

- Ni — измельчает микроструктуру, повышает прочность и плотность, улучшает антифрикционные свойства и коррозионную стойкость; снижает пластичность; способствует изотропности свойств в различных сесчениях отливки.

Влияние примесей

- Al — снижает жидкотекучесть, механические свойства, коррозионную стойкость.

- Fe — снижает жидкотекучесть, повышает прочность и твердость, уменьшает пластичность и плотность, резко снижает коррозионную стойкость.

- Si — снижает жидкотекучесть, повышает прочность и твердость, уменьшает пластичность и плотность, резко снижает коррозионную стойкость.

- S — снижает механические свойства.

- Mn — снижает механические свойства.

- Sb — снижает прочность и пластичность.

- Bi — снижает прочность и пластичность.

- As — снижает прочность и пластичность.

Таким образом, наиболее вредными являются примеси Al, Fe, Si, которые снижают пластичность, а Al, ко всему прочему, повышает крупность структуры и пористость.

Стандарты

Технические характеристики оловянных литейных бронз, предназначенных для изготовления отливок, в Украине регламентируется ГОСТ 613-79 «Бронзы оловянные литейные. Марки».

Маркировка

Бронзы оловянные литейные маркируют буквами Бр, за которыми указывают основные легирующие элементы и их среднее содержание в сплаве, к примеру, БрО5Ц5С5 — оловянная литейная бронза с массовой долей (в среднем): олова 5%, цинка 5% и свинца 5%, при этом олово в бронзах маркируют буквой О, цинк — Ц, свинец — С, никель — Н, фосфор — Ф.

Химический состав

Марки и химический состав оловянных литейных бронз должены удовлетворять требованиям ГОСТ 613-79, приведенным в табл. 1.

Таблица 1: Марки и химический состав оловянных литейных бронз для отливок по ГОСТ 613-79

| Марка | Массовая доля, % | |||||

| Основных компонентов | ||||||

| Sn | Zn | Pb | P | Ni | Cu | |

| БрО3Ц12С5 | 2,0-3,5 | 8,0-15,0 | 3,0-6,0 | — | — | О с т а л ь н о е |

| БрО3Ц7С5Н1 | 2,5-4,0 | 6,0-9,5 | 3,0-6,0 | — | 0,5-2,0 | |

| БрО4Ц7С5 | 3,0-5,0 | 6,0-9,0 | 4,0-7,0 | — | — | |

| БрО4Ц4С17 | 3,5-5,0 | 2,0-6,0 | 14,0-20,0 | — | — | |

| БрО5Ц5С5 | 4,0-6,0 | 4,0-6,0 | 4,0-6,0 | — | — | |

| БрО5С25 | 4,0-6,0 | — | 23,0-26,0 | — | — | |

| БрО6Ц6С3 | 5,0-7,0 | 5,0-7,0 | 2,0-4,0 | — | — | |

| БрО8Ц4 | 7,0-9,0 | 4,0-6,0 | — | — | — | |

| БрО10Ф1 | 9,0-11,0 | — | — | 0,4-1,1 | — | |

| БрО10Ц2 | 9,0-11,0 | 1,0− 3,0 | — | — | — | |

| БрО10Ц10 | 9,0-11,0 | — | 8,0-11,0 | — | — | |

Таблица 1: продолжение

| Марка | Массовая доля, % | |||||||

| Примесей, не более | ||||||||

| Zn | Pb | Al | Fe | Si | P | Sb | ∑ | |

| БрО3Ц12С5 | — | — | 0,02 | 0,4 | 0,02 | 0,05 | 0,5 | 1,3 |

| БрО3Ц7С5Н1 | — | — | 0,02 | 0,4 | 0,02 | 0,05 | 0,5 | 1,3 |

| БрО4Ц7С5 | — | — | 0,05 | 0,4 | 0,05 | 0,1 | 0,5 | 1,3 |

| БрО4Ц4С17 | — | — | 0,05 | 0,4 | 0,05 | 0,1 | 0,5 | 1,3 |

| БрО5Ц5С5 | — | — | 0,05 | 0,4 | 0,05 | 0,1 | 0,5 | 1,3 |

| БрО5С25 | 0,5 | — | 0,02 | 0,2 | 0,02 | 0,05 | 0,5 | 1,2 |

| БрО6Ц6С3 | — | — | 0,05 | 0,4 | 0,02 | 0,05 | 0,5 | 1,3 |

| БрО8Ц4 | — | 0,5 | 0,02 | 0,3 | 0,02 | 0,05 | 0,3 | 1,0 |

| БрО10Ф1 | 0,3 | 0,3 | 0,02 | 0,2 | 0,02 | — | 0,3 | 1,0 |

| БрО10Ц2 | — | 0,5 | 0,02 | 0,3 | 0,02 | 0,05 | 0,3 | 1,0 |

| БрО10Ц10 | 0,5 | — | 0,02 | 0,2 | 0,02 | 0,05 | 0,3 | 0,9 |

Примечания:

- В бронзах марок БрО3Ц7С5Н1, БрО3Ц12С5, БрО8Ц4 и БрО10Ц2 сумма примесей Si и Al не должна превышать 0,02%. В бронзах, не предназначенных для отливки деталей, работающих под гидравлическим давлением, по согласованию изготовителя с потребителем допускается массовая доля алюминия до 0,05% и кремния — до 0,05%.

- В пределах общей суммы примесей допускается содержание примесей: As — до 0,15%, Mg — до 0,02%, серы — до 0,05%.

- Массовая доля Ni во всех марках, кроме БрО3Ц7С5Н1, допускается до 2,0% за счет меди и в общую сумму примесей не входит.

- Массовая доля Pb в бронзах марок БрО10Ц2 и БрО8Ц4 по согласованию изготовителя с потребителем допускается до 1,5% и в общую сумму примесей не входит.

- В отливках из бронз марок БрО10Ц2 и БрО8Ц4, предназначенных для сварных конструкций, массовая доля свинца должна быть не более 0,05%.

- По согласованию изготовителя с потребителем в бронзе марки БрО10Ц10 допускается массовая доля фосфора до 1,0%.

- Примеси, не регламентируемые ГОСТ 613-79, входят в общую сумму примесей.

Механические свойства и область применения

Механические свойства оловянных литейных бронз (в литом состоянии, без термической обработки) должны удовлетворять требованиям ГОСТ 613-79, приведенным в табл. 2.

Таблица 2: Механические свойства оловянных литейных бронз и область их применения

| Марка | Способ литья | Временное сопротивление разрыву σВ МПа, (кгс/мм2) |

Относи- тельное удлинение δ, % |

Твердость по Бринеллю, НВ, МПа (кгс/мм2) | Применяемость |

| не менее | |||||

| БрО3Ц12С5 | К П |

206 (21) 176,2 (18) |

5 8 |

588 (60) 588 (60) |

Арматура общего назначения |

| БрО3Ц7С5Н1 | К П |

206 (21) 176,2 (18) |

5 8 |

588 (60) 588 (60) |

Детали, работающие в масле, паре и в пресной воде |

| БрО4Ц7С5 | К П |

176,2 (18) 147 (15) |

4 6 |

588 (60) 588 (60) |

Арматура, антифрикционные детали |

| БрО4Ц4С17 | К П |

147 (15) 147 (15) |

12 5 |

588 (60) 588 (60) |

Антифрикционные детали |

| БрО5Ц5С5 | К П |

176,2 (18) 147 (15) |

4 6 |

588 (60) 588 (60) |

Арматура, антифрикционные детали, вкладыши подшипников |

| БрО5С25 | К П |

137,2 (14) 147 (15) |

6 5 |

588 (60) 441 (45) |

Биметаллические подшипники скольжения |

| БрО6Ц6С3 | К П |

176,2 (18) 147 (15) |

4 6 |

588 (60) 588 (60) |

Арматура, антифрикционные детали, вкладыши подшипников |

| БрО8Ц4 | К П |

196 (20) 196 (20) |

10 10 |

735 (75) 735 (75) |

Арматура, фасонные части трубопровода, насосы, работающие в морской воде |

| БрО10Ф1 | К П |

245 (25) 215,5 (22) |

3 3 |

822 (90) 784 (80) |

Узлы, трения арматуры, высоконагруженные детали шнековых приводов, нажимные и шпиндельные гайки, венцы червячных шестерен |

| БрО10Ц2 | К П |

225 (10) 215,5 (22) |

10 10 |

735 (75) 637 (65) |

Арматура, антифрикционные детали, вкладыши подшипников, детали трения и облицовки гребных валов |

| БрО10Ц10 | К П |

196 (20) 176,2 (12) |

6 7 |

735 (78) 637 (65) |

Подшипники скольжения, работающие в условиях высоких удельных давлений |

Примечание: Условные обозначения способов литья:

- К — кокильное литье;

- П — литье в песчаную форму.

Производители литья из оловянных бронз

Литература

- Механические и технологические свойства металлов. Справочник. Бобылев А.В. М., «Металлургия», 1980. 296 с.

- Воздвиженский В.М. и др. Литейные сплавы и технология их плавки в машиностроении. — М.: Машиностроение, 1984. — 432 с., ил

- Могилев В.К., Лев О.И. Справочник литейщика. М. Машиностроение, 1988. — 272 с.: ил.

- Энциклопедия неорганических материалов. В двух томах. К.: Высшая школа, 1977.

- ГОСТ 613-79 «Бронзы оловянные литейные. Марки».

- Колачев Б.Ф., Ливанов В.А., Елагин В.И. Металловедение и термическая обработка цветных металлов и сплавов Изд. 2-е, испр. и доп. М.: Металлургия, 1981. 416 с.

Tags:

Литейные сплавы