Изготовление отливок методом литья в оболочковые формы (Shell Moulding) базируется на способности синтетических смол необратимо затвердевать при нагревании. Процесс был разработан и запатентован И. Кронингом в Германии во время Второй мировой войны, потому его иногда называют Croning process. Он позволяет получать высококачественные отливки с превосходными: размерной точностью (по ISO-IT 12…14 квалитет) и качеством поверхности отливки (Rz =80…40 мкм), из широкой гаммы черных и цветных сплавов и по более низкой цене, чем при литье по выплавляемым моделям. Обычно в оболочковых формах изготавливают сложные тонкостенные отливки развесом от 0,2 до 100 кг, с толщиной стенки 3…15 мм.

Оболочковая форма состоит из двух полуформ, соединенных между собой скобами или путем склеивания. Технология изготовление оболочковых полуформ из песчано-смоляных смесей на основе сыпучих термореактивных смол (пульверакелита) заключается в нанесении термореактивной смеси на покрытую разделительным составом металлическую модельную плиту, предварительно разогретую до 220-280°С, одним из следующих способов:

- методом свободной засыпки смеси из поворотного или стационарного бункера;

- методом засыпки с вибрацией (время: 2-5 с, частота: 2500-3000Гц);

- методом засыпки с допрессовкой;

- пескодувным методом.

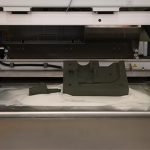

Указанные методы различаются, по сути, лишь приемами нанесения песчано-смоляной смеси на модельную оснастку. Бункерный способ обычно применяют в мелкосерийном и серийном производстве, в крупносерийном и массовом производстве обычно используют пескодувные машины. Входящий в состав смеси пульвербакелит, нагреваясь на модельной плите, расплавляется и спекается, образуя оболочку толщиной 8-20 мм (в зависимости от времени выдержки – 20-50 с). В дальнейшем, модельная плита с оболочкой поступает в печь с температурой 300-350°С для окончательного (необратимого) отверждения в течение 1-2 мин. На следующей стадии процесса оболочковую полуформу снимают с модельной плиты с помощью толкателей. Аналогичным образом получают вторую полуформу. Полуформы склеивают или соединяют скобами (зажимами), полученная оболочковая форма готова к заливке.

Бункерный способ изготовления оболочковых форм

В мировой практике широкое применение получил бункерный способ формообразования оболочки, основанный на использовании поворотного бункера, для свободной засыпки формовочной смесью металлической модельной плиты. Чуть ниже на этой странице, мы приводим учебный фильм повествующий о данной технологии, отснятый в одном из европейских университетов. К сожалению повествование идет на испанском языке. Потому небольшой комментарий перед просмотром. Технологический процесс предусматривает следующие технологические операции:

- Заполнение поворотного бункера песчано-смоляной смесью.

- Нанесение разделительного состава на модельную плиту.

- Разогрев модельной плиты накатной печью до 200-250°С.

- Перемещение печи на позицию ожидания.

- Размещение разогретой модельной плиты сверху, на раме поворотного бункера, путем ее поворота на 180° в шарнире.

- При последующем повороте бункера на 180° осуществляется засыпка модельной плиты сухой смесью. Для формирования оболочки толщиной 5 — 15 мм плиту выдерживают под смесью в течение 15 — 20 с. Смола быстро плавится и затвердевает, образуя полутвердую оболочку.

- Бункер поворачивают назад на 180° (в исходную позицию).

- Крышка бункера — модельная плита, с находящейся на ней оболочковой полуформой, открывается, поворотом в шарнире на 180°.

- Накатная печь наезжает сверху на модельную плиту и оболочковую форму, нагревая последнюю до температуры 300 — 350°С в течение 1 — 3 мин. Для окончательного отверждения оболочки.

- Печь отъезжает на позицию ожидания.

- Твердую оболочковую полуформу снимают с модельной плиты толкателями, приводимыми в движение сквозь плиту механизмом съема.

- Перед сборкой полуформ, в нижнюю полуформу (при необходимости) устанавливают стержни, на поверхность разъема наносят клей. Склеивают оболочки по на специальных многоштыревых прессах. Центрирование полуформ осуществляют по выступам и впадинам на разъеме, оформленных при изготовлении оболочек соответствующими элементами модельной оснастки.

- Заливают оболочковые формы в контейнерах с засыпкой сухим песком (возможно использование дроби для повышения прочности форм и ускорения отвода тепла при кристаллизации).

Предлагаем посмотреть фильм о производстве оболочковых форм бункерным способом:

Материалы для производства оболочковых форм

В качестве разделительных покрытий, предотвращающих прилипание сухой формовочной смеси к модельной плите, используют: силиконовые жидкости; минеральные масла; раствор синтетического термостойкого каучука в бензине (выдерживает до 50 съемов); эмульсии КЭ-60-09, КЭ-10-01, озокерит М60; СКТ-Р (3-4%-ный раствор каучука марки СКТ в уайспирите). Покрытия наносят с помощью пульверизатора на горячие модельные плиты.

Для склеивания полуформ используют сухой пульвербакелит или жидкий клей, состоящий из 32,4% пульвербакелита; 54,1% машинного масла и 13,5% керосина.

Смеси для изготовления оболочковых форм состоят из огнеупорного наполнителя, термореактивных смол и различных добавок, для улучшения технологических свойств. В литейном производстве используются смеси двух типов: плакированные и неплакированные. В плакированной смеси зерна песка покрыты сплошной тонкой пленкой смолы, в неплакированной смеси смола находится в тонкомолотом порошкообразном состоянии.

Неплакированные смеси пригодны только для изготовления оболочковых полуформ методом засыпки. Формовочная смесь содержит наполнитель — мелкозернистый кварцевый песок (или маршалит) — 100%; связующее — пульвербакелит (фенолформальдегидная смола СФ-12, СФ-15 и др. с добавкой уротропина в количестве 8–12% от содержания смолы или уже готовые связующие фенольные порошковые СФП-011Л, СФП-012Л, СФП-015Л) — 5-7%; увлажнитель (керосин, глицерин) — 0,2-0,5%. Приготовление в следующей последовательности: сухой, просеянный песок засыпают в смеситель и добавляют 0,4% увлажнителя. После 2-3 минут перемешивания вводят 5% пульвербакелита и продолжают перемешивание в течение 5 мин.

В серийном и массовом производстве оболочковые формы обычно изготавливают пескодувным способом с использованием плакированных смесей (иностранцы часто именуют эти смеси, как плакированный песок). Сущность плакирования состоит в том, что в смесь вводят 4-6% жидкой смолы, которая равномерно обволакивает зерна песка в процессе перемешивания. После испарения растворителя пленка прочно удерживается на поверхности зерен песка. Известно несколько способов плакирования песка. Плакированные смеси в готовом виде производятся специализированными предприятиями, как в Украине так и за ее пределами.

Производители отливок в оболочковые формы

Во времена СССР на территории Украины функционировало более 30 литейных заводов осуществлявших производство литья в оболочковые формы. На сегодняшний день производством отливок в оболочковые формы на территории Украины занимаются:

- Все производители (читать подробно )

- Производители стальных отливок «в оболочковые формы» (читать подробно )

- Производители чугунных отливок «в оболочковые формы» (читать подробно )

Материалы для производства оболочковых форм

- Производство и поставку плакированного песка (Шелл песок) для производства отливок в оболочковые формы осуществляют (читать подробно )

Оборудование для производства оболочковых форм

- Производство и поставку машин для изготовления оболочковых форм и стержней осуществляют (читать подробно )

Tags:

Shell Moulding